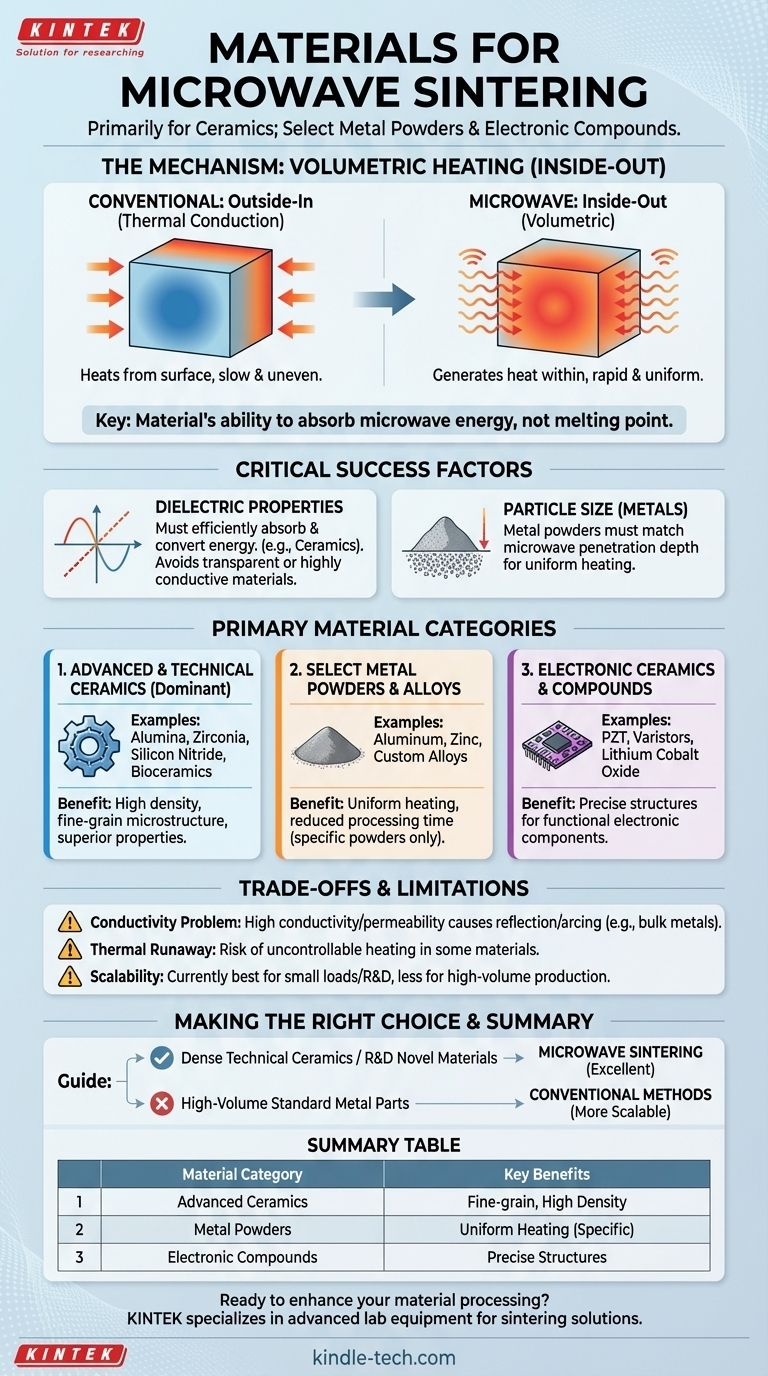

In sostanza, la sinterizzazione a microonde è utilizzata principalmente per le ceramiche e, in misura minore, per polveri metalliche e composti specifici. La tecnologia è più efficace per i materiali che possono assorbire efficientemente l'energia a microonde, inclusa un'ampia gamma di ossidi, nitruri e carburi come l'ossido di alluminio, il nitruro di silicio e l'ossido di zirconio, nonché materiali elettronici come le ceramiche piezoelettriche PZT.

Mentre la sinterizzazione convenzionale riscalda i materiali dall'esterno verso l'interno, la sinterizzazione a microonde li riscalda volumetricamente dall'interno verso l'esterno. Questa differenza fondamentale è il motivo per cui la selezione del materiale non riguarda il punto di fusione, ma la capacità di un materiale di interagire e assorbire l'energia a microonde.

Come il processo detta la scelta del materiale

La sinterizzazione a microonde non è un sostituto universale dei metodi tradizionali. Il suo meccanismo di riscaldamento unico la rende altamente adatta per alcuni materiali e impraticabile per altri. Il processo di selezione è governato dalla fisica, non solo dalla temperatura.

Il principio del riscaldamento volumetrico

A differenza di un forno convenzionale che si basa sulla conduzione termica da elementi riscaldanti esterni, la sinterizzazione a microonde utilizza la radiazione a microonde per generare calore direttamente all'interno del materiale.

Questo riscaldamento interno, o volumetrico, porta a una distribuzione della temperatura molto più rapida e uniforme, a condizione che il materiale sia ricettivo alle microonde. Ciò può ridurre significativamente i tempi di lavorazione e il consumo energetico.

L'importanza delle proprietà dielettriche

L'idoneità di un materiale alla sinterizzazione a microonde dipende dalle sue proprietà dielettriche—come si comporta in un campo elettrico. I materiali che possono assorbire efficientemente l'energia a microonde e convertirla in calore sono ottimi candidati.

Al contrario, i materiali trasparenti alle microonde (come alcuni polimeri puri) non si riscalderanno, mentre i materiali altamente conduttivi (come i metalli in massa) rifletteranno le microonde, impedendo loro di penetrare e riscaldare il nucleo.

Il ruolo della dimensione delle particelle

Le microonde possono penetrare solo per una certa distanza in un materiale conduttivo. Per questo motivo, la sinterizzazione a microonde dei metalli richiede polveri con una dimensione delle particelle simile alla profondità di penetrazione delle microonde.

Ciò garantisce che l'energia possa essere assorbita in tutto il compatto di polvere anziché solo in superficie, consentendo un riscaldamento uniforme e una densificazione riuscita.

Principali categorie di materiali per la sinterizzazione a microonde

Basandosi su questi principi, i materiali preparati mediante sinterizzazione a microonde rientrano in alcune categorie chiave.

Ceramiche avanzate e tecniche

Questa è l'applicazione più comune e di successo. Il processo è eccellente per produrre ceramiche dense di alta qualità con microstrutture a grana fine, il che ne migliora le proprietà meccaniche.

Esempi chiave includono:

- Ossido di alluminio (allumina)

- Ossido di zirconio (zirconia)

- Nitruri di silicio e carburi di silicio

- Nitruri di alluminio

- Bioceramiche (dove la dimensione fine della grana è critica)

Metalli e leghe selezionati

Mentre i metalli in massa sono candidati scadenti, specifiche polveri metalliche possono essere sinterizzate efficacemente. Alluminio e zinco sono esempi notevoli. Si possono anche creare leghe uniche mescolando diverse polveri metalliche.

La sfida principale rimane la gestione dell'alta conduttività e l'evitare la riflessione delle microonde.

Ceramiche e composti elettronici

Il riscaldamento preciso e rapido della sinterizzazione a microonde è ideale per creare componenti elettronici funzionali dove sono essenziali strutture cristalline specifiche.

Esempi includono:

- Ceramiche piezoelettriche PZT (Titanato di zirconato di piombo)

- Varistori

- Ossido di litio cobalto

- Ossido di vanadio

Comprendere i compromessi e le limitazioni

Sebbene potente, la sinterizzazione a microonde non è priva di sfide. Comprendere i suoi limiti è cruciale per un'applicazione di successo.

Il problema della conduttività e della permeabilità

Come accennato, i materiali con elevata conduttività elettrica o elevata permeabilità magnetica sono difficili da lavorare. Tendono a riflettere le microonde, portando a un riscaldamento inefficiente o ad archi elettrici. Questo è il motivo principale per cui la sinterizzazione a microonde non è ampiamente utilizzata per un'ampia gamma di metalli.

Rischio di fuga termica

Alcuni materiali diventano significativamente più assorbenti di energia a microonde all'aumentare della loro temperatura. Questo può creare un ciclo di feedback noto come fuga termica, in cui il riscaldamento accelera in modo incontrollabile, causando potenzialmente difetti, fusione o danni all'attrezzatura.

Produzione e scalabilità

La maggior parte degli attuali sistemi di sinterizzazione a microonde sono progettati per piccoli carichi, spesso lavorando solo un pezzo alla volta. Ciò limita la produttività complessiva e può rendere il processo meno economico per la produzione ad alto volume rispetto alla lavorazione in lotti nei forni convenzionali.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare la sinterizzazione a microonde dipende dal materiale specifico e dal risultato desiderato.

- Se il tuo obiettivo principale è creare ceramiche tecniche dense e a grana fine: La sinterizzazione a microonde è una scelta eccellente, che offre velocità superiore e proprietà del materiale migliorate.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti metalliche standard: La pressatura e sinterizzazione convenzionale o lo stampaggio a iniezione di metalli sono quasi sempre più scalabili ed economicamente vantaggiosi.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuovi materiali: L'esclusivo meccanismo di riscaldamento rende la sinterizzazione a microonde uno strumento potente per la lavorazione di materiali difficili da densificare con i metodi tradizionali.

La scelta del metodo di sinterizzazione corretto inizia con la comprensione di come la fonte di energia interagisce con il tuo materiale.

Tabella riassuntiva:

| Categoria di materiale | Esempi chiave | Benefici principali |

|---|---|---|

| Ceramiche avanzate | Allumina, Zirconia, Nitruro di silicio | Struttura a grana fine, densità superiore, proprietà meccaniche migliorate |

| Polveri metalliche | Alluminio, Zinco, leghe personalizzate | Riscaldamento uniforme, tempo di lavorazione ridotto per polveri specifiche |

| Composti elettronici | PZT, Varistori, Ossido di litio cobalto | Strutture cristalline precise, ideali per componenti elettronici funzionali |

Pronto a migliorare la tua lavorazione dei materiali con la sinterizzazione a microonde?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni per la sinterizzazione di ceramiche avanzate, polveri metalliche e materiali elettronici. La nostra esperienza può aiutarti a ottenere tempi di lavorazione più rapidi, una densità del materiale superiore e microstrutture a grana fine.

Contattaci oggi per discutere come le nostre soluzioni di sinterizzazione possono soddisfare le tue specifiche esigenze di laboratorio e portare avanti la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quale ruolo chiave svolge un forno di preriscaldamento da laboratorio nel processo di formazione dei rivestimenti compositi di cellulosa-lignina?

- Quali sono le tecniche utilizzate nella sinterizzazione delle ceramiche? Padroneggiare la densificazione per prestazioni superiori

- Come vengono utilizzati i forni ad alta temperatura per valutare la stabilità degli adsorbenti? Test chiave per la cattura industriale del carbonio

- Quale ruolo svolgono i forni ad alta temperatura nella preparazione dei catalizzatori? Padronanza dell'attivazione e della messa a punto dei siti attivi

- Come usare una fornace a muffola in laboratorio? Una guida passo-passo per una lavorazione termica sicura e precisa

- Qual è il ruolo di un forno a muffola nella sintesi LSTZ? Ottimizzare la purezza di fase e la conducibilità ionica delle polveri ceramiche

- Qual è il ruolo critico di un forno ad alta temperatura nella sintesi del NASICON? Garantire la formazione di cristalli puri.

- Qual è l'importanza della calcinazione in un forno a muffola per l'ossido di ferro alfa? Controllo della fase e delle proprietà