La risposta breve è che i forni per trattamenti termici utilizzano una vasta gamma di gas, tra cui azoto, argon, idrogeno, monossido di carbonio e ammoniaca, tra gli altri. Questi gas non sono usati come combustibile, ma per creare un'atmosfera chimica precisamente controllata all'interno della camera del forno. Questa atmosfera interagisce direttamente con le parti metalliche trattate, determinandone le proprietà superficiali finali.

Il principio fondamentale da comprendere è che il gas all'interno di un forno per trattamenti termici è un ingrediente critico, non solo uno spazio vuoto. La scelta del gas è una decisione ingegneristica deliberata progettata per proteggere la superficie del metallo da reazioni dannose o per causare intenzionalmente una reazione benefica, come l'indurimento superficiale.

Lo Scopo di un'Atmosfera Controllata

Quando i metalli, in particolare l'acciaio, vengono riscaldati ad alte temperature, diventano altamente reattivi con l'aria circostante. L'atmosfera all'interno del forno è quindi una delle variabili più critiche dell'intero processo di trattamento termico.

Prevenire Reazioni Indesiderate

Per molte applicazioni, l'obiettivo principale è riscaldare e raffreddare un pezzo senza alterarne la chimica superficiale. L'aria normale che respiriamo è composta per circa il 21% di ossigeno, che è altamente distruttivo alle temperature di trattamento termico.

Il contatto con l'ossigeno provoca ossidazione (formazione di scaglia o ruggine) e decarburazione (perdita di carbonio dalla superficie dell'acciaio), entrambe degradano la qualità e la resistenza del pezzo finale. Pertanto, il primo compito di un'atmosfera di forno è spesso quello di spostare l'aria.

Creare Reazioni Specifiche e Benefiche

In altri casi, l'obiettivo è modificare intenzionalmente la superficie del pezzo per renderla più dura e più resistente all'usura. Questo è noto come cementazione (case hardening).

Vengono create atmosfere specializzate che diffondono elementi come carbonio o azoto nella superficie dell'acciaio. Questo crea un pezzo con un "rivestimento" duro e durevole all'esterno e un nucleo più morbido e duttile all'interno.

Gas Atmosferici Comuni e la Loro Funzione

I gas specifici utilizzati vengono scelti in base al risultato desiderato. Possono essere classificati in generale in base al loro comportamento chimico ad alte temperature.

Atmosfere Inerti

I gas inerti sono utilizzati per la protezione. Il loro unico scopo è quello di spostare l'ossigeno e impedire che si verifichino reazioni chimiche sulla superficie del metallo.

- Azoto (N₂): L'atmosfera protettiva più comune ed economica. È adatta per un'ampia gamma di processi di trattamento termico generali.

- Argon (Ar): Un gas più puramente inerte dell'azoto e utilizzato per metalli altamente sensibili (come titanio o alcuni acciai inossidabili) che potrebbero reagire anche con l'azoto ad alte temperature. È significativamente più costoso.

Atmosfere Riducenti

Le atmosfere riducenti vanno oltre la semplice protezione. Rimuovono attivamente gli ossidi superficiali reagendo con essi, ottenendo una finitura pulita e brillante.

- Idrogeno (H₂): Un potente agente riducente. Viene spesso miscelato in piccole percentuali con azoto per creare un'atmosfera di "ammoniaca dissociata" o azoto-idrogeno che elimina attivamente qualsiasi ossigeno residuo.

Atmosfere Reattive (Carburizzanti e Nitruranti)

Queste atmosfere sono progettate per donare atomi alla superficie dell'acciaio per l'indurimento.

- Monossido di Carbonio (CO): L'ingrediente attivo principale nella carburazione. Viene tipicamente generato facendo reagire un gas idrocarburico come il gas naturale (metano) o il propano con aria in un "generatore endotermico".

- Ammoniaca (NH₃): Il gas sorgente per la nitrurazione. Ad alte temperature, l'ammoniaca si scompone in azoto e idrogeno, e l'azoto nascente altamente reattivo diffonde nella superficie dell'acciaio.

Comprendere i Compromessi

La scelta dell'atmosfera giusta comporta il bilanciamento dei requisiti metallurgici, dei costi e della sicurezza. Non esiste un unico gas "migliore"; la scelta ottimale è sempre specifica per l'applicazione.

Rischio di Degradazione del Pezzo

L'uso dell'atmosfera sbagliata, o la mancata corretta regolazione, è una causa principale di scarti di pezzi. Anche piccole infiltrazioni d'aria in un forno possono introdurre abbastanza ossigeno da causare ossidazione e rendere inutilizzabile un intero lotto di componenti.

Costo vs. Purezza

Esiste una relazione diretta tra la purezza del gas e il costo. Sebbene l'argon fornisca la migliore protezione inerte possibile, il suo costo elevato fa sì che sia riservato ad applicazioni in cui l'azoto non è adatto. L'azoto offre un eccellente equilibrio tra prestazioni e costo per la maggior parte dei trattamenti termici dell'acciaio.

Sicurezza e Manipolazione

Molti di questi gas di processo sono pericolosi. L'idrogeno è altamente infiammabile, mentre il monossido di carbonio e l'ammoniaca sono tossici. Il funzionamento sicuro richiede un'integrità robusta del forno, una ventilazione adeguata e sistemi di monitoraggio continuo.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti del tuo processo dettano l'atmosfera corretta. Concentrati sulle proprietà finali che devi ottenere nei tuoi pezzi.

- Se il tuo obiettivo principale è prevenire scaglia e decarburazione su acciai standard: Un'atmosfera a base di azoto è la soluzione più comune ed economica.

- Se il tuo obiettivo principale è indurire la superficie di un pezzo in acciaio a basso tenore di carbonio: Hai bisogno di un'atmosfera reattiva, come il gas endotermico per la carburazione o l'ammoniaca per la nitrurazione.

- Se il tuo obiettivo principale è ottenere una finitura brillante e priva di ossidi: Un'atmosfera riducente contenente idrogeno è la scelta ideale.

- Se il tuo obiettivo principale è lavorare metalli altamente reattivi come il titanio: Devi utilizzare un gas veramente inerte come l'argon o eseguire il trattamento sottovuoto.

In definitiva, padroneggiare l'atmosfera del tuo forno è la chiave per controllare le proprietà finali del materiale e garantire risultati coerenti e di alta qualità.

Tabella Riassuntiva:

| Tipo di Gas | Gas Comuni | Funzione Principale | Ideale Per |

|---|---|---|---|

| Inerte | Azoto (N₂), Argon (Ar) | Sposta l'ossigeno per prevenire reazioni superficiali | Protezione generale dell'acciaio, metalli sensibili come il titanio |

| Riducente | Idrogeno (H₂), Miscela Azoto-Idrogeno | Rimuove attivamente gli ossidi per una finitura brillante e pulita | Ricottura brillante, superfici prive di ossidi |

| Reattivo | Monossido di Carbonio (CO), Ammoniaca (NH₃) | Aggiunge carbonio o azoto per indurire la superficie | Carburazione, nitrurazione, cementazione |

Stai riscontrando problemi di ossidazione superficiale, indurimento incostante o problemi di qualità dei pezzi nel tuo processo di trattamento termico? L'atmosfera corretta del forno è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni per un controllo preciso dell'atmosfera nelle applicazioni di trattamento termico. La nostra esperienza ti aiuta a selezionare i gas e i sistemi ottimali per ottenere risultati uniformi, ridurre i tassi di scarto e migliorare le prestazioni del materiale. Contattaci oggi per discutere le tue esigenze specifiche e lascia che i nostri esperti ti aiutino a padroneggiare l'atmosfera del tuo forno per risultati superiori. Contattaci tramite il nostro modulo di contatto per iniziare!

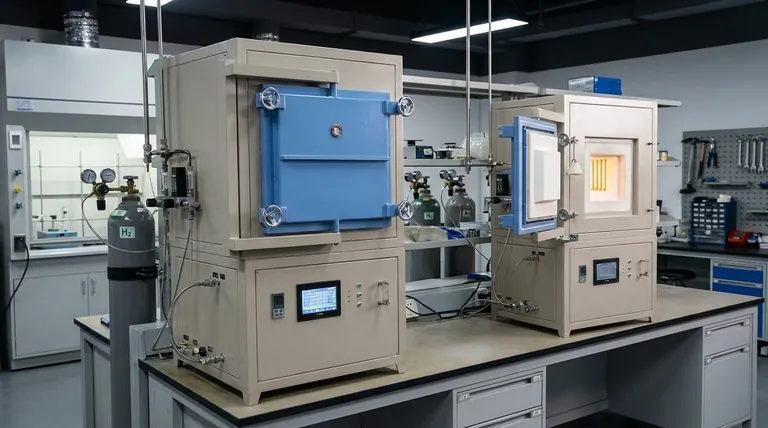

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il ruolo di un forno di carbonizzazione a controllo programmato nella preparazione di fibre di carbonio a base di lignina? Spiegato

- Come fa un sistema di flusso di gas inerte a proteggere il carbonio composito magnetico? Garantire la resa e l'utilità magnetica

- Quali condizioni di processo fornisce un forno di carbonizzazione ad alta temperatura per il biochar di lolla di riso? Ottimizzare la pirolisi

- Come controlla la temperatura la tecnologia a gas inerte nei forni sottovuoto ad alta temperatura? Ottieni un raffreddamento preciso per materiali superiori

- Qual è la funzione dell'atmosfera inerte nella sinterizzazione nichel-allumina? Raggiungere un legame composito di alta purezza

- Come viene utilizzata un'atmosfera riducente nelle operazioni di fonderia? Guida essenziale alla riduzione del minerale di ferro e alla raffinazione dei metalli

- Qual è il ruolo di una fornace a atmosfera nella calcinazione dei catalizzatori? Garantire alte prestazioni per i catalizzatori di denitrificazione

- Perché è necessario mantenere un'atmosfera inerte di azoto durante la pirolisi? Proteggi la sintesi del tuo nanocomposito