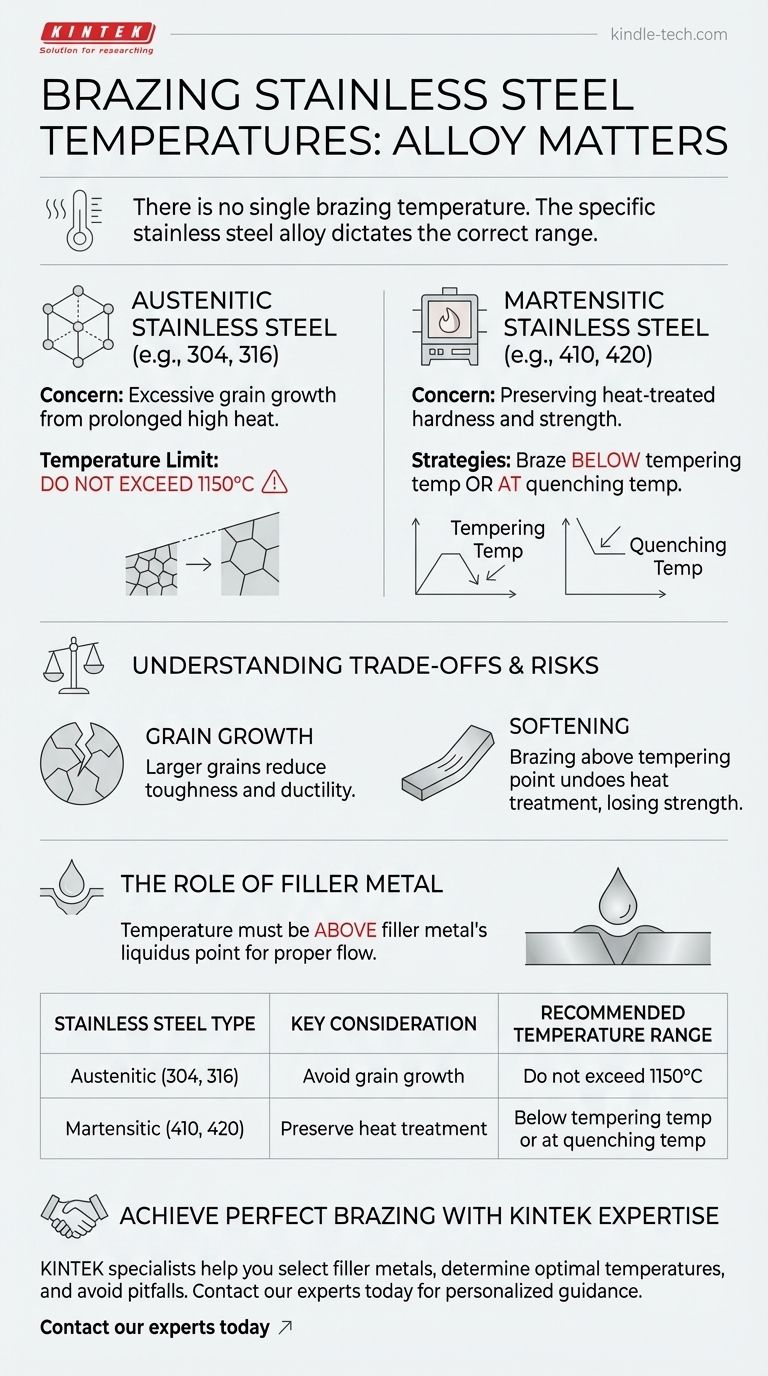

Non esiste un'unica temperatura di brasatura per l'acciaio inossidabile. La temperatura corretta è determinata dal tipo specifico di lega di acciaio inossidabile con cui si sta lavorando, poiché le diverse famiglie hanno proprietà metallurgiche uniche che devono essere preservate. Per i gradi austenitici, la temperatura non dovrebbe superare i 1150°C per prevenire l'indebolimento, mentre per i gradi martensitici, la temperatura deve allinearsi con i suoi specifici requisiti di trattamento termico.

Il principio fondamentale è che la temperatura di brasatura deve essere sufficientemente alta da fondere il metallo d'apporto ma sufficientemente bassa da evitare di danneggiare la resistenza e la struttura intrinseca del metallo base. Ciò significa che è la lega specifica, non il processo, a dettare la temperatura.

Perché il Tipo di Acciaio Inossidabile è Critico

"Acciaio inossidabile" è una categoria ampia di leghe, ognuna con una diversa struttura interna e risposta al calore. Comprendere a quale famiglia appartiene il materiale è il primo e più importante passo per determinare la corretta temperatura di brasatura.

Per l'Acciaio Inossidabile Austenitico (es. 304, 316)

Gli acciai inossidabili austenitici sono il tipo più comune. Non sono temprabili tramite trattamento termico.

La preoccupazione principale durante la brasatura di queste leghe è la crescita eccessiva del grano. Riscaldarli troppo a lungo o a temperature troppo elevate può causare l'ingrandimento dei grani cristallini interni, il che può ridurre la tenacità e la duttilità del materiale.

Per questo motivo, la temperatura di riscaldamento per la brasatura dell'acciaio inossidabile austenitico non dovrebbe superare i 1150°C.

Per l'Acciaio Inossidabile Martensitico (es. 410, 420)

Gli acciai inossidabili martensitici sono temprabili, il che significa che la loro resistenza si ottiene attraverso specifici cicli di trattamento termico di tempra e rinvenimento. L'applicazione di una temperatura di brasatura errata può facilmente rovinare queste proprietà.

Hai due strategie principali per selezionare una temperatura di brasatura:

-

Brasatura al di sotto della Temperatura di Rinvenimento: Questo è l'approccio più sicuro per preservare la durezza esistente del materiale. È necessario utilizzare una lega d'apporto per brasatura la cui temperatura di esercizio sia inferiore alla temperatura finale di rinvenimento del pezzo. Ciò impedisce qualsiasi rammollimento del materiale base.

-

Brasatura alla Temperatura di Tempra: Questa tecnica avanzata combina la brasatura con il processo di indurimento. Il pezzo viene riscaldato alla sua temperatura di tempra (austenitizzazione), si esegue la brasatura, e poi l'assemblaggio viene temprato come unità singola. Ciò richiede un'attenta selezione di un metallo d'apporto ad alta temperatura.

Comprendere i Compromessi e i Rischi

Scegliere una temperatura di brasatura è un atto di bilanciamento. La temperatura ideale deve essere abbastanza calda affinché il metallo d'apporto fluisca correttamente, ma abbastanza fresca da proteggere l'acciaio inossidabile.

Il Rischio di Alte Temperature: Crescita del Grano

Come menzionato per gli acciai austenitici, il calore eccessivo porta a strutture a grana più grande. Questo può rendere il materiale più suscettibile alla fessurazione sotto stress, anche se il giunto brasato stesso è forte.

Il Rischio di Temperature Errate: Rammollimento

Per le leghe martensitiche temprabili, questo è il rischio più critico. Se si esegue la brasatura a una temperatura superiore al punto di rinvenimento del materiale, si annullerà di fatto il trattamento termico, causando una significativa perdita di resistenza e durezza nel pezzo finale.

Il Ruolo del Metallo d'Apporto per Brasatura

La scelta del metallo d'apporto per brasatura è inseparabile dalla temperatura. Il processo di brasatura deve essere condotto a una temperatura superiore al punto di liquidus del metallo d'apporto (la temperatura alla quale è completamente fuso) per garantire un corretto scorrimento e bagnatura nel giunto.

Ciò significa che devi prima identificare i vincoli di temperatura del tuo acciaio inossidabile e poi selezionare una lega d'apporto che funzioni correttamente all'interno di quella finestra di temperatura sicura.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina la tua strategia. La temperatura che scegli deve allinearsi con le proprietà previste e le fasi di lavorazione dell'assemblaggio finale.

- Se la tua attenzione principale è preservare la resistenza esistente di un pezzo trattato termicamente: Scegli una lega d'apporto a bassa temperatura e assicurati che il tuo ciclo di brasatura rimanga ben al di sotto della temperatura di rinvenimento dell'acciaio martensitico.

- Se la tua attenzione principale è brasare un pezzo comune, non temprabile (austenitico): Seleziona un d'apporto che scorra liberamente sotto i 1150°C per ottenere un giunto resistente senza rischiare la crescita del grano nel metallo base.

- Se la tua attenzione principale è l'efficienza del processo: Considera di combinare le fasi di brasatura e indurimento utilizzando un d'apporto ad alta temperatura che si allinei con la temperatura di tempra della lega martensitica.

Trattando la temperatura di brasatura come una funzione della tua lega specifica, garantisci sia un giunto resistente sia un materiale base non compromesso.

Tabella Riassuntiva:

| Tipo di Acciaio Inossidabile | Considerazione Chiave | Intervallo di Temperatura Raccomandato |

|---|---|---|

| Austenitico (304, 316) | Evitare la crescita del grano | Non superare i 1150°C |

| Martensitico (410, 420) | Preservare il trattamento termico | Al di sotto della temperatura di rinvenimento o alla temperatura di tempra |

Ottieni risultati perfetti nella brasatura dell'acciaio inossidabile con l'esperienza di KINTEK.

La brasatura dell'acciaio inossidabile richiede un controllo preciso della temperatura per evitare di danneggiare il metallo base, garantendo al contempo giunti forti e affidabili. In qualità di specialisti in apparecchiature da laboratorio e materiali di consumo, KINTEK fornisce le soluzioni e il supporto di cui hai bisogno per padroneggiare questo processo critico.

Il nostro team può aiutarti a:

- Selezionare i metalli d'apporto giusti per la tua specifica lega di acciaio inossidabile

- Determinare la temperatura di brasatura ottimale per preservare le proprietà del materiale

- Evitare errori comuni come la crescita del grano e il rammollimento

Non compromettere i tuoi componenti in acciaio inossidabile: contatta oggi i nostri esperti per una guida personalizzata sulle temperature e le tecniche di brasatura su misura per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché si utilizza un forno sottovuoto a 80°C per asciugare i precursori di reticolo metallo-organico a base di alluminio dopo la fase di lavaggio?

- Qual è il processo di sinterizzazione nell'industria del ferro e dell'acciaio? Un passo chiave per un'efficiente operazione dell'altoforno

- Qual è la differenza tra un forno a vuoto e un forno a gas inerte? Scegli il giusto processo di trattamento termico

- Qual è il miglior trattamento termico? Scegli il processo giusto per le proprietà del tuo metallo

- Cosa succede quando il metallo viene ricotto? Una guida per metalli più morbidi e lavorabili

- Come si misura la pressione del vuoto? Una guida ai manometri e alle tecniche accurate

- Quali materiali vengono utilizzati nella brasatura sottovuoto? Una guida alla selezione di metalli, leghe e materiali d'apporto

- Qual è la fonte della saldatura a fascio di elettroni? L'alimentatore ad alta tensione spiegato