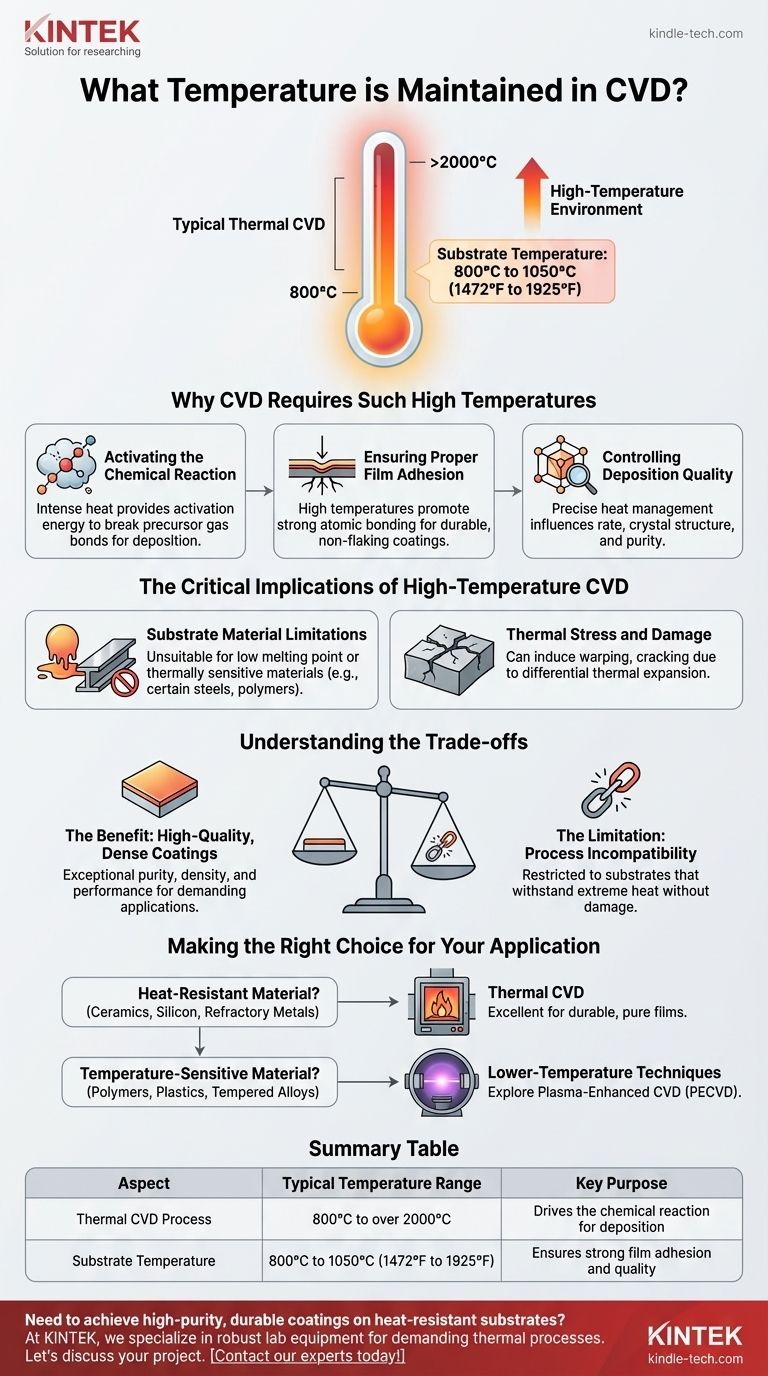

Nella Deposizione Chimica da Vapore (CVD), il processo è definito dal suo ambiente ad alta temperatura. La CVD termica tipica opera in un intervallo compreso tra 800°C e oltre 2000°C, con il substrato rivestito che raggiunge spesso temperature comprese tra 800°C e 1051,6°C (da 1472°F a 1925°F).

L'estrema temperatura elevata nella CVD non è un sottoprodotto incidentale; è la fonte di energia fondamentale richiesta per guidare le reazioni chimiche che formano il rivestimento. Questo requisito è anche il limite principale del processo, limitandone l'uso a substrati in grado di resistere al calore intenso.

Perché la CVD Richiede Temperature Così Elevate

Comprendere il ruolo del calore è fondamentale per comprendere l'intero processo CVD. La temperatura è una variabile attentamente controllata che influenza direttamente il risultato.

Attivazione della Reazione Chimica

Il cuore della CVD comporta l'introduzione di gas precursori in una camera. Il calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno di questi gas.

Questa decomposizione consente agli elementi desiderati di essere rilasciati e quindi depositati sulla superficie del substrato come un film sottile solido.

Garantire una Corretta Adesione del Film

Le alte temperature del substrato promuovono forti legami atomici tra il materiale di rivestimento e il substrato stesso.

Ciò si traduce in un film con eccellente adesione, fondamentale per creare rivestimenti durevoli e affidabili che non si sfaldino o si stacchino.

Controllo della Qualità di Deposizione

La temperatura è uno dei parametri più critici per controllare le proprietà finali del film.

Gestendo con precisione il calore, gli ingegneri possono influenzare la velocità di deposizione, la struttura cristallina e la purezza del rivestimento risultante.

Le Implicazioni Critiche della CVD ad Alta Temperatura

La dipendenza dal calore estremo crea vincoli e sfide significativi che devono essere considerati prima di selezionare la CVD per un'applicazione.

Limitazioni dei Materiali Substrato

La conseguenza più significativa è la gamma limitata di materiali che possono essere rivestiti. Il processo non è adatto per qualsiasi materiale con un basso punto di fusione o sensibile alle variazioni termiche.

Ad esempio, poiché la temperatura del processo supera spesso la temperatura di rinvenimento dell'acciaio, può alterare le proprietà meccaniche di alcune leghe di acciaio, rendendole substrati inadatti.

Stress Termico e Danni

L'esposizione di un substrato a temperature così elevate può indurre stress termico. Ciò può portare a deformazioni, crepe o altre forme di danno, specialmente se il substrato e il rivestimento hanno coefficienti di espansione termica diversi.

Comprendere i Compromessi

La decisione di utilizzare la CVD comporta un chiaro compromesso tra la qualità del risultato e le esigenze del processo.

Il Vantaggio: Rivestimenti Densi e di Alta Qualità

La ragione principale per accettare le sfide della CVD ad alta temperatura è l'eccezionale qualità dei film che produce.

Questi rivestimenti sono tipicamente molto densi, puri e uniformi, offrendo prestazioni superiori in applicazioni esigenti come la produzione di semiconduttori e gli utensili resistenti all'usura.

Il Limite: Incompatibilità del Processo

Il compromesso principale è che questa qualità ha il costo della compatibilità. È possibile applicare questi rivestimenti superiori solo a substrati che possono sopravvivere all'ambiente di processo estremo senza subire danni.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dal materiale che devi rivestire.

- Se la tua attenzione principale è il rivestimento di un materiale resistente al calore (ad esempio, ceramiche, silicio, metalli refrattari): La CVD termica è un'ottima scelta per produrre film altamente durevoli, puri e fortemente aderenti.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura (ad esempio, polimeri, plastiche, leghe temprate): Devi esplorare tecniche di deposizione a temperatura più bassa, come la CVD potenziata al plasma (PECVD).

In definitiva, l'alta temperatura della CVD è sia la sua più grande forza che il suo vincolo più significativo.

Tabella Riassuntiva:

| Aspetto | Intervallo di Temperatura Tipico | Scopo Principale |

|---|---|---|

| Processo CVD Termica | Da 800°C a oltre 2000°C | Guida la reazione chimica per la deposizione |

| Temperatura del Substrato | Da 800°C a 1050°C (da 1472°F a 1925°F) | Garantisce una forte adesione e qualità del film |

Hai bisogno di ottenere rivestimenti durevoli e di elevata purezza su substrati resistenti al calore? Il controllo preciso della temperatura richiesto per una CVD di successo è fondamentale. In KINTEK, siamo specializzati nel fornire apparecchiature di laboratorio robuste e soluzioni esperte per processi termici impegnativi. Sia che tu stia lavorando con semiconduttori, ceramiche o metalli refrattari, i nostri sistemi sono progettati per affidabilità e prestazioni. Discutiamo le esigenze del tuo progetto e troviamo la soluzione perfetta per le tue esigenze di laboratorio. Contatta oggi i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come contribuisce una valvola a spillo al controllo del flusso del precursore in un sistema ALD? Verniciatura a Polvere di Precisione Spiegata

- Qual è lo spessore di un film sottile? Una guida alle dimensioni controllate da nanometri a micrometri

- Qual è una sfida importante nella sintesi di materiali sfusi mediante CVD gas-particella? Risolvere l'ostacolo dell'aggregazione

- Cos'è un sistema di deposizione? Il motore dietro l'elettronica moderna e i materiali avanzati

- Cos'è la tecnica di sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Cos'è una macchina di deposizione? La tua guida ai sistemi di rivestimento a film sottile di precisione

- Cos'è il processo di deposizione chimica da fase vapore per film sottili? Crescere rivestimenti superiori e conformi

- Perché il processo di protezione con flusso di azoto è essenziale durante il raffreddamento CVD? Garantire la qualità e la purezza del grafene