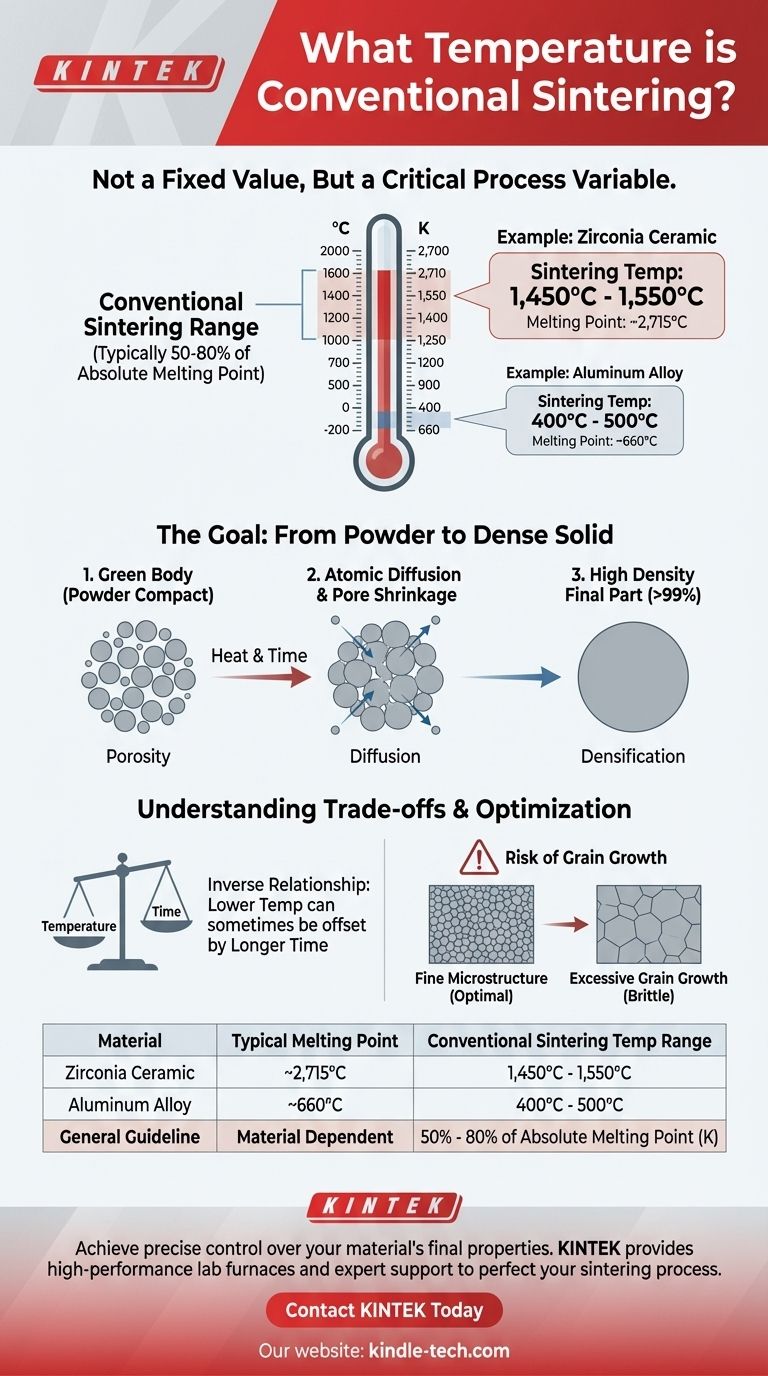

Per la sinterizzazione convenzionale, la temperatura non è un valore unico ma dipende fortemente dal materiale in lavorazione. Per una ceramica comune ad alte prestazioni come la Zirconia, la temperatura di cottura è tipicamente tra 1.450°C e 1.550°C. Questo è significativamente più alto della temperatura alla quale la sua struttura cristallina si trasforma (circa 1.170°C) perché l'obiettivo primario è raggiungere la massima densità e resistenza, non solo un cambiamento di fase.

La temperatura di sinterizzazione è meglio intesa non come un numero fisso, ma come una variabile di processo critica. La temperatura corretta è quella sufficientemente alta da consentire la diffusione atomica e fondere le particelle insieme, ma che rimane in sicurezza al di sotto del punto di fusione del materiale, rientrando tipicamente tra il 50-80% della sua temperatura di fusione assoluta.

L'obiettivo della sinterizzazione: dalla polvere al solido

La sinterizzazione è un processo termico che converte un compatto di polvere in un oggetto solido e denso. Il calore fornisce l'energia necessaria per cambiare fondamentalmente la struttura del materiale.

Eliminazione della porosità

Il materiale di partenza è un "corpo verde", una polvere compattata con un significativo spazio vuoto, o porosità, tra le particelle. L'obiettivo primario della sinterizzazione è eliminare questi pori.

Guida alla diffusione atomica

Il calore energizza gli atomi all'interno delle particelle di polvere. Questa energia permette agli atomi di migrare attraverso i confini delle particelle adiacenti, riempiendo i vuoti tra di esse e formando forti legami metallurgici. Questo processo è noto come diffusione atomica.

Raggiungimento di alta densità

Man mano che la diffusione progredisce, le particelle si fondono, i pori si restringono e la parte complessiva diventa più densa e resistente. Per materiali come la Zirconia, l'obiettivo è spesso raggiungere una densità finale che sia oltre il 99% del massimo teorico, garantendo proprietà meccaniche superiori.

Perché la temperatura varia così drasticamente

Non esiste una temperatura di sinterizzazione universale perché il processo di diffusione è intrinsecamente legato alle proprietà del materiale stesso, e soprattutto al suo punto di fusione.

La regola generale: il punto di fusione è fondamentale

Una linea guida affidabile è che la temperatura di sinterizzazione convenzionale di un materiale è tipicamente dal 50% all'80% della sua temperatura di fusione assoluta (misurata in Kelvin). I materiali con punti di fusione molto alti richiedono temperature di sinterizzazione molto elevate.

Esempio: Zirconia

La Zirconia ha un punto di fusione estremamente alto di circa 2.715°C. La comune temperatura di sinterizzazione di ~1.500°C rientra pienamente nell'intervallo previsto, consentendo una diffusione efficace senza rischio di fusione.

Esempio: Metalli vs. Ceramiche

Questo principio spiega le vaste differenze tra le classi di materiali. Una polvere di lega di alluminio (punto di fusione ~660°C) può sinterizzare a temperature di 400-500°C, mentre le ceramiche tecniche richiedono temperature ben oltre i 1.000°C.

Comprendere i compromessi

La scelta di una temperatura di sinterizzazione è un equilibrio di fattori contrastanti. Semplicemente renderla più calda non è sempre meglio e può introdurre problemi significativi.

Temperatura vs. Tempo

Esiste una relazione inversa tra temperatura e tempo. A volte è possibile ottenere una densificazione simile sinterizzando a una temperatura più bassa per una durata molto più lunga. Questo viene spesso fatto per risparmiare energia o ottenere un controllo più fine sulla microstruttura finale.

Il rischio di crescita del grano

Temperature o tempi eccessivi possono portare alla crescita del grano, dove grani cristallini più piccoli si fondono in grani più grandi. Sebbene questo possa aiutare a eliminare le ultime tracce di porosità, grani eccessivamente grandi possono spesso rendere il materiale finale più fragile e soggetto a frattura.

Il punto di trasformazione di fase

Per un materiale come la Zirconia, raggiungere la temperatura di trasformazione di fase (~1.170°C) è un passo necessario, ma non sufficiente per una completa densificazione. Una significativa diffusione atomica, che richiede la temperatura molto più alta di ~1.500°C, è ciò che crea veramente una parte finale forte e densa.

Come determinare la temperatura giusta

La temperatura di sinterizzazione ideale dipende interamente dal tuo obiettivo finale. Inizia sempre con la scheda tecnica del fornitore del materiale, quindi regola in base al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la massima resistenza e densità: Punta all'estremità superiore dell'intervallo di temperatura di sinterizzazione raccomandato per garantire la fusione più completa delle particelle e l'eliminazione dei pori.

- Se il tuo obiettivo principale è il controllo della microstruttura o del costo: Esplora l'uso di temperature più basse combinate con tempi di mantenimento più lunghi, ma verifica di raggiungere comunque la densità minima richiesta per la tua applicazione.

In definitiva, la temperatura è la leva principale che puoi azionare per controllare la densità finale, la struttura del grano e le prestazioni meccaniche di un componente sinterizzato.

Tabella riassuntiva:

| Materiale | Punto di fusione tipico | Intervallo di temperatura di sinterizzazione convenzionale |

|---|---|---|

| Ceramica di Zirconia | ~2.715°C | 1.450°C - 1.550°C |

| Lega di Alluminio | ~660°C | 400°C - 500°C |

| Linea guida generale | Dipendente dal materiale | 50% - 80% del punto di fusione assoluto (K) |

Ottieni un controllo preciso sulle proprietà finali del tuo materiale.

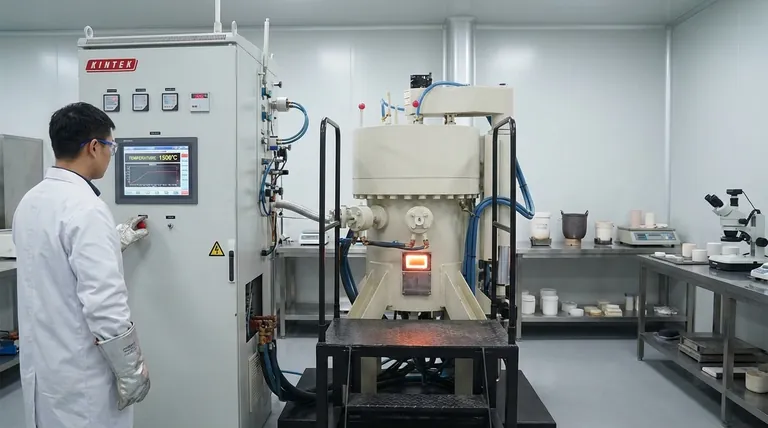

La corretta temperatura di sinterizzazione è fondamentale per raggiungere la massima densità, resistenza e la microstruttura desiderata nelle tue parti in ceramica o metallo. Presso KINTEK, siamo specializzati nella fornitura di forni da laboratorio ad alte prestazioni e del supporto esperto di cui hai bisogno per perfezionare il tuo processo di sinterizzazione.

La nostra attrezzatura garantisce il controllo preciso della temperatura e il riscaldamento uniforme essenziali per risultati ripetibili e di alta qualità. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo ciclo di sinterizzazione per il tuo materiale specifico e i tuoi obiettivi applicativi.

Contatta KINTEK oggi stesso per discutere le esigenze di sinterizzazione del tuo laboratorio e scoprire la soluzione giusta per te.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C