Fondamentalmente, la deposizione al plasma è apprezzata per essere un processo a bassa temperatura, che spesso consente temperature del substrato che vanno da quasi la temperatura ambiente (20-25°C) fino a poche centinaia di gradi Celsius. Tuttavia, il concetto di una singola "temperatura" in un plasma è fuorviante. La temperatura effettiva sul tuo substrato è una variabile controllabile, non una proprietà fissa del processo stesso.

Il vantaggio distintivo della deposizione chimica da fase vapore potenziata al plasma (PECVD) è la sua capacità di depositare film di alta qualità a basse temperature del substrato. Ciò è possibile perché le reazioni chimiche sono guidate da elettroni di plasma ad alta energia, non da un calore ambiente elevato, disaccoppiando il processo di crescita del film dai limiti termici del tuo substrato.

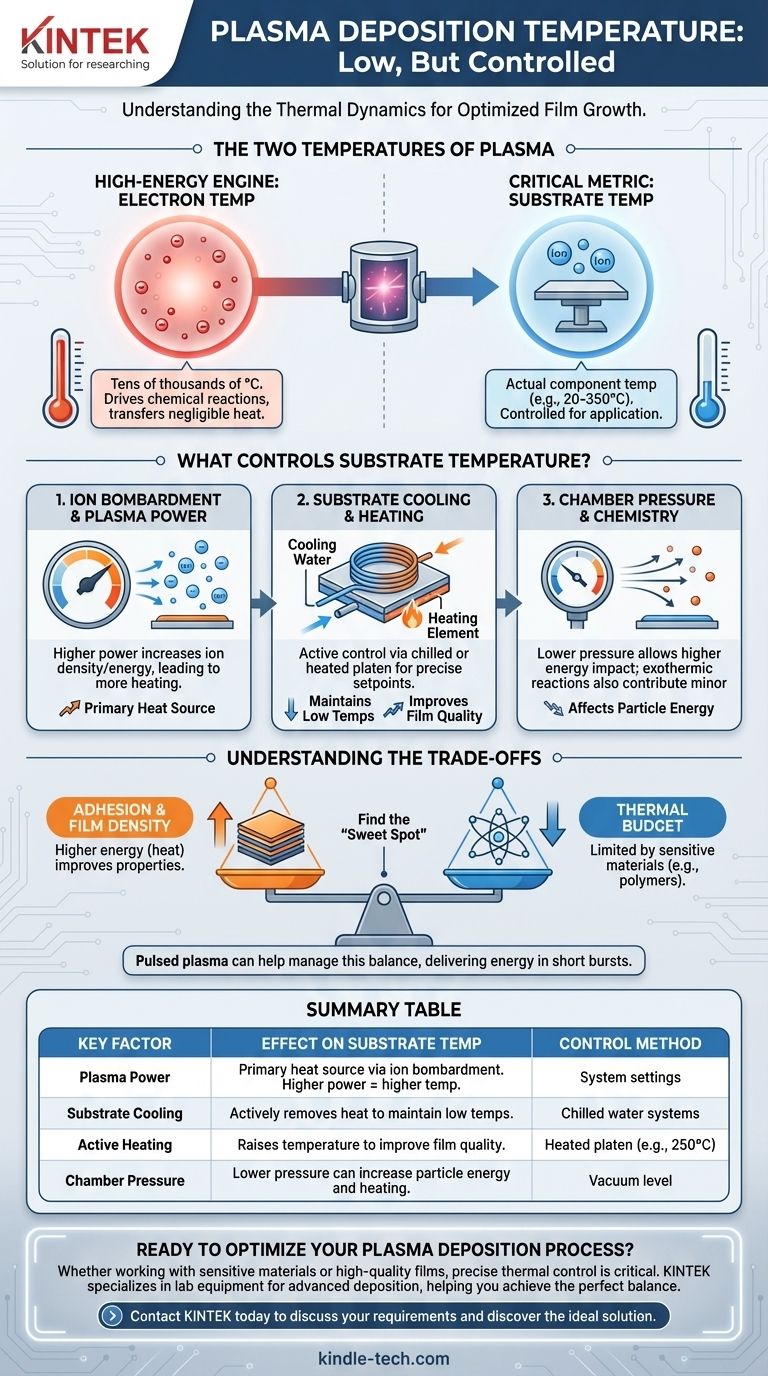

Le Due Temperature del Plasma

Per capire perché questo processo è adatto a materiali termosensibili, devi distinguere tra le due diverse "temperature" che coesistono all'interno della camera al plasma. Sono radicalmente diverse e hanno effetti diversi.

Il Motore ad Alta Energia: Temperatura degli Elettroni

Il plasma è un gas di particelle ionizzate, contenente ioni positivi ed elettroni liberi. Per creare e sostenere il plasma, viene immessa energia nel sistema, che viene quasi interamente assorbita da questi elettroni a bassa massa.

Questo conferisce loro una temperatura elettronica estremamente elevata, spesso equivalente a decine di migliaia di gradi Celsius (diversi elettronvolt, eV). Tuttavia, poiché gli elettroni hanno una massa trascurabile, trasferiscono pochissima energia termica quando collidono con il tuo substrato.

Il loro ruolo critico è quello di collidere con le molecole del gas precursore, scomponendole in specie altamente reattive (radicali). Queste specie reattive sono ciò che alla fine forma il film.

La Misura Critica: Temperatura del Substrato

Questa è la temperatura effettiva che il tuo componente o materiale sperimenterà durante la deposizione. Questa temperatura è molto, molto più bassa della temperatura elettronica ed è il valore che conta per la tua applicazione.

La temperatura del substrato non è una proprietà passiva, ma il risultato di diversi meccanismi di riscaldamento e raffreddamento concorrenti all'interno della camera di deposizione.

Cosa Controlla la Temperatura del Substrato?

La capacità di controllare la temperatura del substrato è ciò che rende la deposizione al plasma così versatile. La temperatura finale è un equilibrio di diversi fattori chiave che puoi manipolare.

Bombardamento Ionico e Potenza del Plasma

Mentre gli elettroni non trasferiscono molto calore, gli ioni positivi sì. Queste particelle più pesanti vengono accelerate verso il substrato e, all'impatto, convertono la loro energia cinetica in energia termica, causando riscaldamento.

Aumentare la potenza del plasma aumenta direttamente la densità e/o l'energia di questi ioni, portando a un tasso di riscaldamento più elevato. Questa è la fonte più significativa di apporto di calore sul substrato.

Raffreddamento e Riscaldamento del Substrato

I moderni sistemi di deposizione hanno una piastra (o "stadio") su cui poggia il substrato. Questo stadio è quasi sempre dotato di controllo attivo della temperatura.

Può essere raffreddato attivamente con acqua refrigerata o altri mezzi per mantenere basse le temperature, anche ad alte potenze del plasma. Al contrario, può essere riscaldato attivamente a un punto di riferimento specifico (ad esempio, 250°C) per migliorare la densità del film, ridurre lo stress o migliorare la chimica della superficie.

Pressione della Camera e Chimica del Gas

La pressione del processo influenza l'energia delle particelle che colpiscono il substrato. A pressioni più basse, le particelle viaggiano più lontano senza collisioni e possono colpire la superficie con maggiore energia.

Inoltre, alcune reazioni chimiche sulla superficie del substrato sono esotermiche, il che significa che rilasciano calore e possono contribuire a un leggero aumento della temperatura complessiva del substrato.

Comprendere i Compromessi

Sebbene la "bassa temperatura" sia la caratteristica principale, è essenziale comprendere le limitazioni pratiche e le scelte coinvolte.

L'idea sbagliata della "Bassa Temperatura"

"Bassa temperatura" è un termine relativo. Sebbene sia molto più bassa della CVD termica tradizionale (che può superare gli 800°C), un processo al plasma non raffreddato può comunque raggiungere facilmente 100-300°C solo dall'energia del bombardamento ionico.

Se il tuo substrato è un polimero sensibile con una temperatura di transizione vetrosa di 80°C, non puoi semplicemente presumere che il processo sarà abbastanza freddo. Devi assicurarti che il sistema abbia un raffreddamento adeguato.

Adesione vs. Budget Termico

Spesso esiste un compromesso diretto tra la qualità del film e la temperatura del substrato. Un bombardamento ionico ad alta energia (che aumenta la temperatura) può migliorare la densità e l'adesione del film.

L'ottimizzazione di un processo implica la ricerca del "punto ottimale" che fornisce le proprietà del film necessarie senza superare il budget termico del tuo substrato. La pulsazione del plasma è una tecnica avanzata utilizzata per gestire questo, fornendo energia in brevi raffiche per consentire il raffreddamento tra una e l'altra.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua temperatura di processo ideale è dettata interamente dal tuo materiale e dalle proprietà del film desiderate. Usa quanto segue come guida.

- Se il tuo obiettivo principale è la deposizione su polimeri sensibili o materiali biologici: Dai priorità a un processo con bassa potenza del plasma, potenzialmente plasma pulsato, e assicurati che la tua attrezzatura abbia un robusto raffreddamento del substrato per mantenere temperature prossime a quella ambiente.

- Se il tuo obiettivo principale sono film ottici o elettronici di alta qualità: Spesso è necessaria una temperatura moderatamente elevata (ad esempio, 150-350°C) per ottenere la densità del film, l'indice di rifrazione e lo stress ridotto desiderati, quindi il riscaldamento attivo e il controllo preciso sono fondamentali.

- Se il tuo obiettivo principale sono rivestimenti duri densi e durevoli (come il DLC): Probabilmente utilizzerai processi a maggiore potenza che generano più calore, ma la temperatura finale sarà comunque significativamente inferiore rispetto a quella dei metodi non al plasma concorrenti.

Comprendendo e controllando questi fattori, puoi adattare il processo di deposizione al plasma per soddisfare i precisi vincoli termici della tua applicazione.

Tabella riassuntiva:

| Fattore Chiave | Effetto sulla Temperatura del Substrato | Intervallo Tipico / Metodo di Controllo |

|---|---|---|

| Potenza del Plasma | Fonte primaria di calore tramite bombardamento ionico. Maggiore potenza = maggiore temperatura. | Controllata tramite le impostazioni del sistema. |

| Raffreddamento del Substrato | Rimuove attivamente il calore per mantenere basse temperature. | Acqua refrigerata o altri sistemi di raffreddamento. |

| Riscaldamento Attivo | Aumenta la temperatura per migliorare la qualità del film. | Piastra riscaldata con punti di riferimento precisi (es. 250°C). |

| Pressione della Camera | Una pressione più bassa può aumentare l'energia delle particelle e il riscaldamento. | Livello di vuoto controllato. |

Pronto a Ottimizzare il Tuo Processo di Deposizione al Plasma?

Sia che tu stia lavorando con polimeri termosensibili o abbia bisogno di film di alta qualità per l'elettronica, un controllo termico preciso è fondamentale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di deposizione avanzati, aiutandoti a raggiungere il perfetto equilibrio tra qualità del film e integrità del substrato.

Lascia che i nostri esperti ti aiutino a:

- Selezionare il sistema giusto con capacità di raffreddamento e riscaldamento ottimali.

- Regolare finemente i parametri del processo per i tuoi materiali specifici.

- Garantire risultati affidabili e ripetibili per le tue esigenze di ricerca e sviluppo o produzione.

Contatta KINTEK oggi per discutere le tue esigenze di deposizione al plasma e scoprire la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore