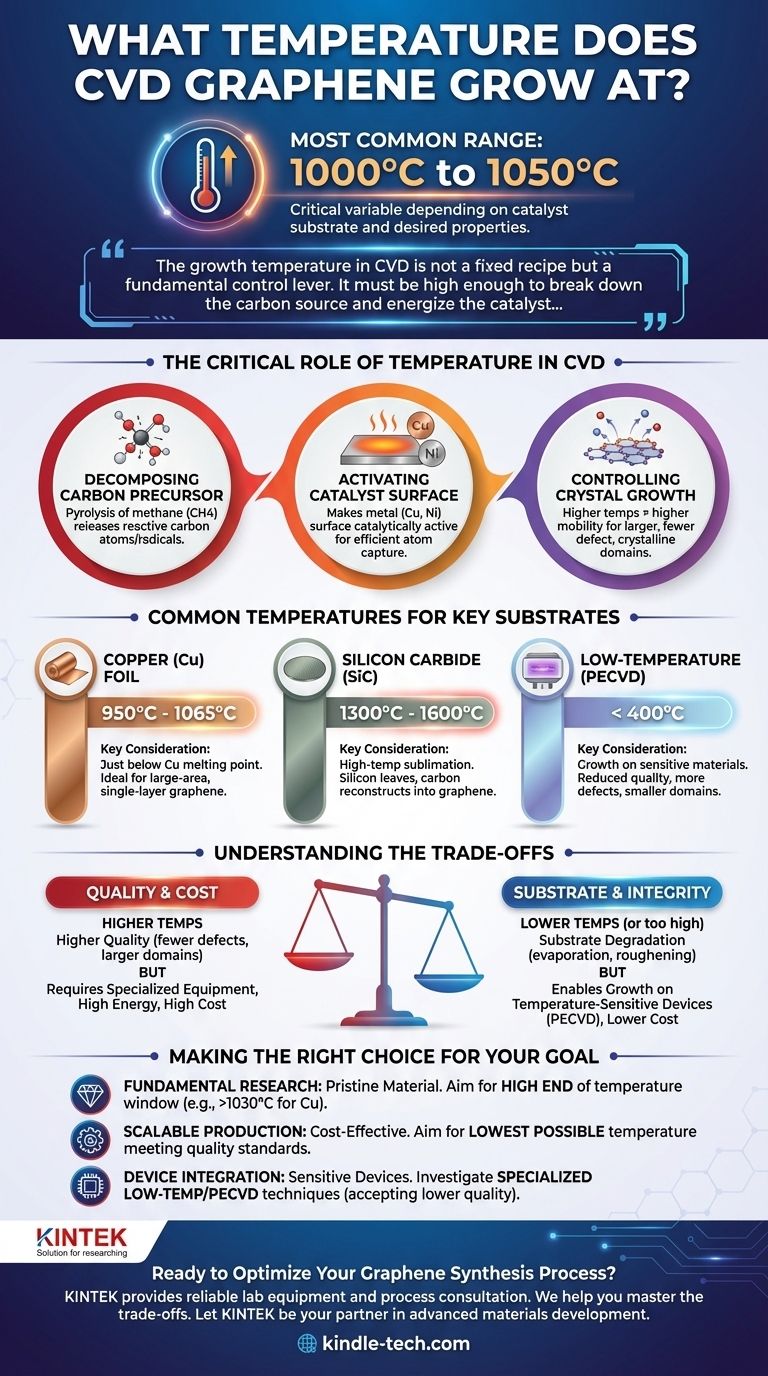

In pratica, la deposizione chimica da fase vapore (CVD) per il grafene di alta qualità viene eseguita più comunemente a temperature comprese tra 1000°C e 1050°C. Tuttavia, questo numero non è assoluto; è una variabile critica che dipende fortemente dal substrato catalitico utilizzato e dalle proprietà desiderate del film di grafene finale.

La temperatura di crescita nella CVD non è una ricetta fissa, ma una leva di controllo fondamentale. Deve essere abbastanza alta da scomporre la fonte di carbonio ed energizzare il catalizzatore, influenzando direttamente la qualità finale, la dimensione del dominio e la densità dei difetti del foglio di grafene.

Il Ruolo Critico della Temperatura nella CVD

La temperatura è probabilmente il parametro più importante nella sintesi CVD del grafene. Essa governa direttamente i processi chimici e fisici fondamentali che consentono a un singolo strato di atomi di carbonio di formare un reticolo cristallino.

Decomposizione del Precursore di Carbonio

Il processo inizia con un gas contenente carbonio, molto spesso metano (CH4). Le alte temperature forniscono l'energia termica necessaria per rompere i forti legami chimici in queste molecole precursore.

Questa decomposizione, o pirolisi, rilascia atomi o radicali di carbonio reattivi che possono quindi essere adsorbiti sulla superficie del catalizzatore.

Attivazione della Superficie del Catalizzatore

La CVD del grafene si basa su un catalizzatore metallico, tipicamente un foglio di rame (Cu) o nichel (Ni). L'alta temperatura rende questa superficie metallica cataliticamente attiva.

Questa attivazione consente alla superficie di catturare efficientemente gli atomi di carbonio e ne facilita la disposizione nella struttura reticolare esagonale a nido d'ape del grafene.

Controllo della Crescita Cristallina e della Qualità

Una volta sulla superficie, gli atomi di carbonio diffondono e nucleano, formando piccole isole di grafene chiamate "domini". La temperatura detta la mobilità di questi atomi.

Temperature più elevate consentono agli atomi di muoversi più liberamente sulla superficie, permettendo loro di trovare le posizioni energeticamente più favorevoli. Ciò porta a domini più grandi e più perfettamente cristallini e a un film finale con meno difetti.

Temperature Comuni per i Substrati Chiave

La temperatura ideale è intrinsecamente legata al substrato catalitico scelto. Materiali diversi hanno proprietà catalitiche e punti di fusione diversi, definendo la finestra operativa per la sintesi.

Crescita su Foglio di Rame (Cu)

Il rame è il catalizzatore più utilizzato per produrre grafene monocromatico su larga area.

L'intervallo di temperatura tipico per la crescita sul rame è compreso tra 950°C e 1065°C. Questo è strategicamente appena al di sotto del punto di fusione del rame (1085°C), massimizzando la mobilità atomica superficiale senza fondere il substrato.

Crescita su Carburo di Silicio (SiC)

Un metodo alternativo prevede la crescita del grafene direttamente su un wafer di carburo di silicio. Questo non è un processo CVD tradizionale, ma una sublimazione ad alta temperatura in cui gli atomi di silicio lasciano la superficie, lasciando dietro di sé atomi di carbonio che si ricostruiscono in grafene.

Questo processo richiede temperature significativamente più elevate, tipicamente nell'intervallo di 1300°C a 1600°C, per indurre la necessaria sublimazione del silicio.

Comprendere i Compromessi

La scelta di una temperatura di crescita è un equilibrio tra il raggiungimento delle proprietà ideali del materiale e la gestione dei vincoli pratici del processo.

Qualità vs. Costo

In generale, temperature più elevate producono grafene di qualità superiore con meno difetti e domini cristallini più grandi.

Tuttavia, mantenere temperature superiori a 1000°C richiede forni a tubo al quarzo specializzati e consuma una notevole quantità di energia, aumentando il costo complessivo del processo.

Integrità del Substrato

Operare troppo vicino al punto di fusione del catalizzatore aumenta il rischio di degradazione del substrato. Per il rame, questo può includere l'evaporazione (che contamina il sistema) o l'irruvidimento della superficie, entrambi i quali influiscono negativamente sull'uniformità del film di grafene risultante.

La Spinta per la Crescita a Bassa Temperatura

Una ricerca significativa è dedicata all'abbassamento della temperatura di crescita. Ciò ridurrebbe i costi e consentirebbe la crescita diretta del grafene su substrati che non possono sopportare temperature di 1000°C, come alcune plastiche o wafer di silicio con elettronica preesistente.

Questi metodi a bassa temperatura, che spesso utilizzano la CVD potenziata al plasma (PECVD), possono produrre grafene al di sotto dei 400°C. Tuttavia, ciò comporta tipicamente un costo in termini di qualità cristallina ridotta, introducendo più difetti e domini più piccoli.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ottimale è definita dal tuo obiettivo finale. Utilizza questo quadro per guidare le tue decisioni di processo.

- Se il tuo obiettivo principale è la ricerca fondamentale su materiale incontaminato: Devi operare all'estremità superiore della finestra di temperatura per il catalizzatore scelto (ad esempio, >1030°C per il rame) per massimizzare la dimensione dei cristalli e minimizzare i difetti.

- Se il tuo obiettivo principale è la produzione scalabile ed economicamente vantaggiosa: Dovresti puntare alla temperatura più bassa possibile che produca ancora grafene che soddisfi gli standard di qualità minimi per la tua applicazione commerciale.

- Se il tuo obiettivo principale è l'integrazione con dispositivi sensibili alla temperatura: Dovrai indagare tecniche di crescita specializzate a bassa temperatura o PECVD, accettando pienamente il compromesso intrinseco nella qualità del materiale.

Comprendendo la temperatura come variabile chiave all'interno di un sistema complesso di precursori, catalizzatori e pressioni, puoi controllare e ottimizzare efficacemente il risultato della tua sintesi di grafene.

Tabella Riassuntiva:

| Substrato | Intervallo di Temperatura di Crescita Tipico | Considerazioni Chiave |

|---|---|---|

| Foglio di Rame (Cu) | 950°C - 1065°C | Più comune per il grafene monocromatico; la temperatura è appena al di sotto del punto di fusione del rame. |

| Carburo di Silicio (SiC) | 1300°C - 1600°C | Utilizzato per la crescita diretta tramite sublimazione; richiede temperature significativamente più elevate. |

| Bassa Temperatura (PECVD) | < 400°C | Consente la crescita su materiali sensibili ma spesso si traduce in una qualità cristallina inferiore. |

Pronto a Ottimizzare il Tuo Processo di Sintesi del Grafene?

Scegliere la giusta temperatura di crescita è fondamentale per ottenere la qualità e le proprietà desiderate nei tuoi film di grafene. Il controllo termico preciso richiesto per una CVD di successo è dove l'esperienza di KINTEK eccelle.

Forniamo le apparecchiature da laboratorio affidabili di cui hai bisogno per padroneggiare questo processo complesso:

- Forni a Tubo ad Alta Temperatura: Progettati per un funzionamento stabile fino a 1200°C e oltre, garantendo il calore costante necessario per la crescita del grafene di alta qualità su rame e altri substrati.

- Consulenza di Processo: I nostri specialisti possono aiutarti a navigare nei compromessi tra temperatura, scelta del substrato e qualità finale del materiale per soddisfare i tuoi specifici obiettivi di ricerca o produzione.

Lascia che KINTEK sia il tuo partner nello sviluppo di materiali avanzati. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e accelerare i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il ruolo del catalizzatore nel CVD? Sblocca un controllo preciso per la sintesi di nanostrutture

- Qual è l'applicazione del rivestimento protettivo? Migliorare la durata e l'estetica dei vostri prodotti

- Qual è il gas di processo di deposizione? Una guida ai gas CVD e PVD per la deposizione di film sottili

- Quali sono i metodi e le applicazioni dell'epitassia in fase vapore di GaAs? Strati di precisione per dispositivi a microonde

- A che temperatura avviene la deposizione? Svelare i fattori chiave per il tuo processo

- In che modo il pretrattamento del substrato potrebbe avvantaggiare lo sviluppo futuro delle applicazioni del grafene? Migliorare il controllo del materiale

- Cos'è la deposizione chimica da fase vapore per i nanomateriali? Una guida alla sintesi "bottom-up" dei nanomateriali

- Qual è la temperatura del rivestimento CVD? Da 10°C a 1000°C, scegli il processo giusto