Nella deposizione di film sottili, tutti i metodi rientrano in due categorie principali: Deposizione Fisica e Deposizione Chimica. I metodi fisici trasferiscono meccanicamente o termicamente un materiale da una sorgente a un substrato, spesso sottovuoto, mentre i metodi chimici utilizzano una reazione chimica sulla superficie del substrato per far crescere il film.

La distinzione cruciale non è la tecnica specifica, ma il suo principio di base. I metodi fisici spostano materiale solido, mentre i metodi chimici costruiscono materiale da precursori molecolari. La tua scelta dipende interamente dal fatto che tu abbia bisogno della copertura densa e "linea di vista" di un processo fisico o del rivestimento uniforme e conforme di uno chimico.

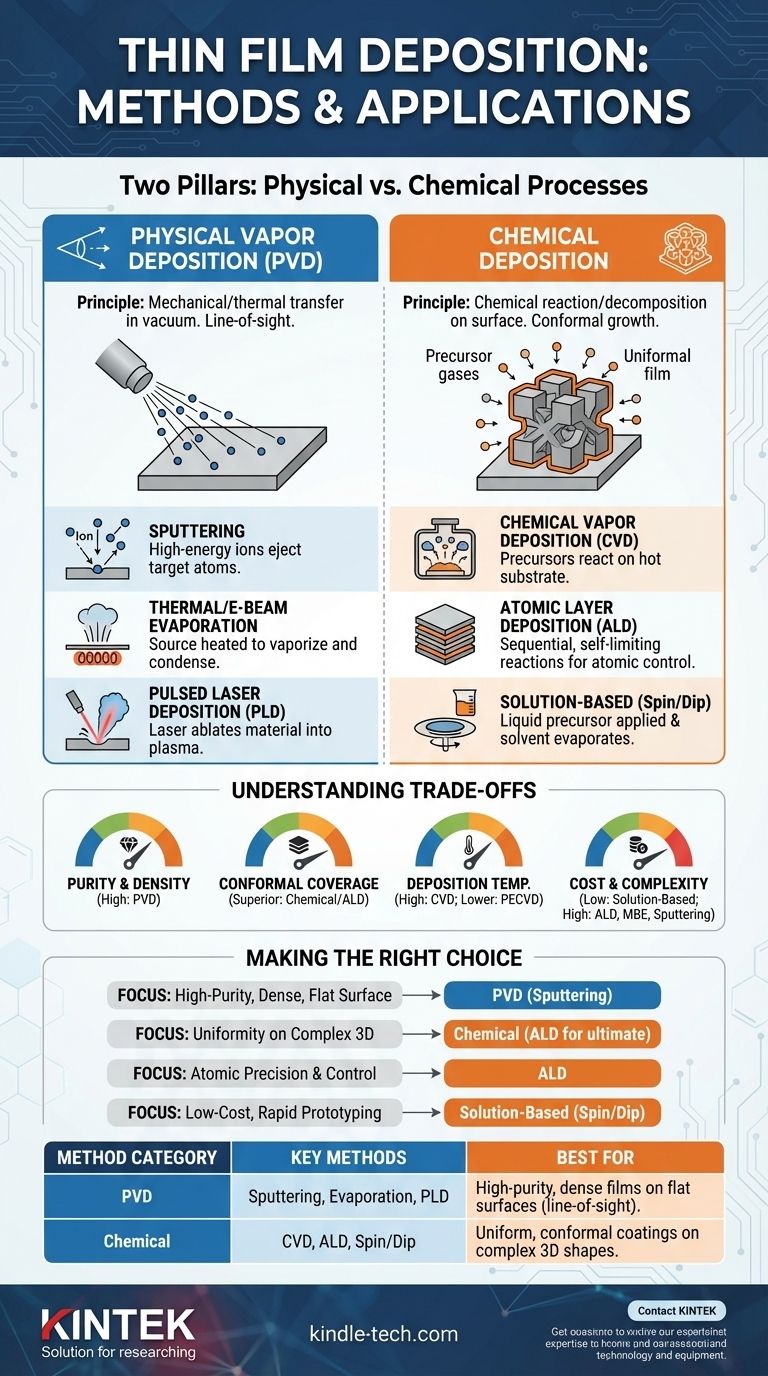

I Due Pilastri della Deposizione: Fisica vs. Chimica

La deposizione di film sottili è il processo di applicazione di uno strato di materiale, da pochi nanometri a molti micrometri di spessore, su un substrato per alterarne le proprietà. Comprendere la differenza fondamentale tra le due famiglie principali di tecniche è il primo passo per selezionare il processo corretto.

Il Principio della Deposizione Fisica da Vapore (PVD)

La PVD comprende una serie di metodi di deposizione sottovuoto. In tutti i processi PVD, un materiale sorgente solido o liquido viene vaporizzato in una camera a vuoto, trasportato attraverso la camera e condensato sul substrato come un film sottile.

Poiché il materiale viaggia in linea retta, la PVD è considerata un processo a linea di vista (line-of-sight). Ciò la rende ideale per rivestire superfici piane, ma impegnativa per rivestire forme tridimensionali complesse con sottosquadri o aree nascoste.

Il Principio della Deposizione Chimica

I metodi di deposizione chimica utilizzano precursori chimici volatili che reagiscono o si decompongono sulla superficie del substrato per produrre il film desiderato. Il film viene essenzialmente "coltivato" sul componente.

Questi metodi non sono limitati dalla linea di vista. Finché il gas o il liquido precursore può raggiungere una superficie, può formare un film, rendendo i metodi chimici eccezionalmente adatti a produrre rivestimenti altamente conformi su geometrie complesse.

Metodi Chiave di Deposizione Fisica

I metodi fisici sono apprezzati per la creazione di film densi e di elevata purezza con forte adesione.

Sputtering (Deposizione a Impatto Ionico)

Nello sputtering, un bersaglio del materiale desiderato viene bombardato con ioni ad alta energia (tipicamente da un gas come l'Argon) all'interno di una camera a vuoto. Questo bombardamento espelle, o "spruzza", atomi dal bersaglio, che poi si depositano sul substrato.

Evaporazione Termica ed a Fascio di Elettroni

Questo è uno dei metodi PVD più semplici. Il materiale sorgente viene riscaldato sottovuoto fino a quando non evapora. Il vapore viaggia quindi attraverso la camera e si condensa sul substrato più freddo. Il riscaldamento può essere effettuato per resistenza (come in un tostapane) o utilizzando un fascio di elettroni ad alta energia (E-beam) per materiali con punti di fusione più elevati.

Deposizione Pulsata con Laser (PLD)

Nella PLD, un laser pulsato ad alta potenza viene focalizzato su un bersaglio all'interno di una camera a vuoto. Ogni impulso laser abla, o vaporizza, una minuscola quantità di materiale, creando un pennacchio di plasma che si espande verso il substrato e si deposita come film sottile.

Metodi Chiave di Deposizione Chimica

I metodi chimici sono scelti per la loro capacità di rivestire uniformemente forme complesse e, in alcuni casi, per la loro precisione a livello atomico.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene posto in una camera di reazione e riscaldato. Vengono introdotti gas precursori che reagiscono o si decompongono sulla superficie calda per formare un film solido. I sottoprodotti della reazione vengono quindi aspirati via.

Deposizione di Strato Atomico (ALD)

L'ALD è un sottotipo di CVD che consente un controllo eccezionale dello spessore. Utilizza una sequenza di reazioni chimiche auto-limitanti. I gas precursori vengono introdotti uno alla volta, con ogni impulso che forma esattamente uno strato atomico o molecolare, ottenendo un'uniformità e una conformità senza pari.

Metodi Basati su Soluzione (Spin Coating e Dip Coating)

Questi sono tra i metodi più semplici ed economici. Un precursore liquido (un "sol-gel" o soluzione chimica) viene applicato al substrato facendolo ruotare ad alta velocità (spin coating) o immergendolo nella soluzione e ritirandolo a una velocità controllata (dip coating). Il film si forma man mano che il solvente evapora.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore. La scelta comporta il bilanciamento dei requisiti del film rispetto ai limiti del processo.

Purezza e Densità

I metodi PVD, condotti in alto vuoto, generalmente producono film con maggiore purezza e densità rispetto a molti processi chimici. L'ambiente sottovuoto riduce al minimo l'incorporazione di contaminanti nel film in crescita.

Copertura Conforme

Questo è il punto di forza principale dei metodi chimici. La capacità dei gas precursori di raggiungere tutte le superfici rende ALD e CVD di gran lunga superiori per il rivestimento uniforme di parti complesse, come trincee nell'elettronica a microonde o l'interno di materiali porosi. La PVD è fondamentalmente limitata dall'ombreggiamento.

Temperatura di Deposizione

La CVD tradizionale spesso richiede temperature del substrato molto elevate (centinaia di gradi Celsius), che possono danneggiare substrati sensibili come la plastica o alcuni componenti elettronici. Varianti come la CVD Potenziata da Plasma (PECVD) utilizzano il plasma per consentire reazioni a temperature più basse, mitigando questo problema.

Costo e Complessità

I metodi basati su soluzione come lo spin coating sono semplici, veloci ed economici, rendendoli eccellenti per la ricerca su scala di laboratorio. Al contrario, i sistemi per ALD, MBE (Epitassia a Fascio Molecolare) e Sputtering sono complessi, richiedono alto vuoto e rappresentano un investimento di capitale significativo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo richiede l'allineamento delle capacità del processo con il tuo obiettivo primario per il film sottile.

- Se la tua attenzione principale è un rivestimento ad alta purezza, denso e resistente all'usura su una superficie relativamente piana: i metodi PVD come lo sputtering sono lo standard industriale.

- Se la tua attenzione principale è un rivestimento perfettamente uniforme su una struttura 3D complessa: sono necessari metodi chimici, con ALD che offre la massima copertura conforme.

- Se la tua attenzione principale è la precisione a livello atomico e il controllo dello spessore del film: l'ALD è l'unico metodo che fornisce una vera crescita strato per strato.

- Se la tua attenzione principale è la prototipazione rapida a basso costo su substrati semplici: i metodi basati su soluzione come lo spin coating o il dip coating offrono una semplicità senza pari.

In definitiva, scegliere il metodo di deposizione corretto è una questione di selezionare lo strumento giusto per lo specifico problema ingegneristico che devi risolvere.

Tabella Riassuntiva:

| Categoria Metodo | Metodi Chiave | Ideale Per |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione, PLD | Film ad alta purezza e densi su superfici piane (linea di vista). |

| Deposizione Chimica | CVD, ALD, Spin/Dip Coating | Rivestimenti uniformi e conformi su forme 3D complesse. |

Pronto a selezionare il metodo di deposizione di film sottili perfetto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per le tue esigenze specifiche di PVD, CVD o ALD. Sia che tu abbia bisogno di bersagli per sputtering di alta purezza, robusti sistemi di evaporazione termica o reattori ALD precisi, abbiamo le soluzioni per migliorare la tua ricerca e sviluppo. Contatta KINTEK oggi stesso per discutere come possiamo supportare le sfide di deposizione di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Che forma ha il diamante CVD? La forma tabulare ingegnerizzata dei diamanti creati in laboratorio

- Qual è l'effetto della pressione e dell'energia ionica nel processo di sputtering? Ottimizzare la densità del film e la copertura dei gradini

- Quali metodi vengono utilizzati per attivare i reagenti in un processo CVD? Ottimizza l'efficienza della deposizione del tuo film

- Quali sono le reazioni chimiche di base coinvolte nel processo CVD? Padroneggiare la deposizione con pirolisi, riduzione e ossidazione

- Qual è il meccanismo di formazione del grafene? Una ripartizione passo-passo della crescita CVD

- Qual è la temperatura di deposizione in fase vapore? Sblocca il parametro chiave del processo per la tua applicazione

- Qual è la differenza tra rivestimento a film sottile e rivestimento a film spesso? Una guida ai processi di deposizione