Per definire i materiali per la brasatura sottovuoto, è necessario considerare sia i metalli base che vengono uniti sia i metalli d'apporto specializzati che creano il giunto. Il processo è adatto a una vasta gamma di materiali, incluse leghe comuni come acciaio inossidabile e rame, metalli reattivi come alluminio e titanio, e persino materiali avanzati come le ceramiche.

Il principio fondamentale nella selezione dei materiali per la brasatura sottovuoto è comprendere come si comportano in un ambiente privo di fondente e ad alta temperatura, con un focus primario sulla gestione degli ossidi superficiali per ottenere un giunto pulito, resistente ed ermetico.

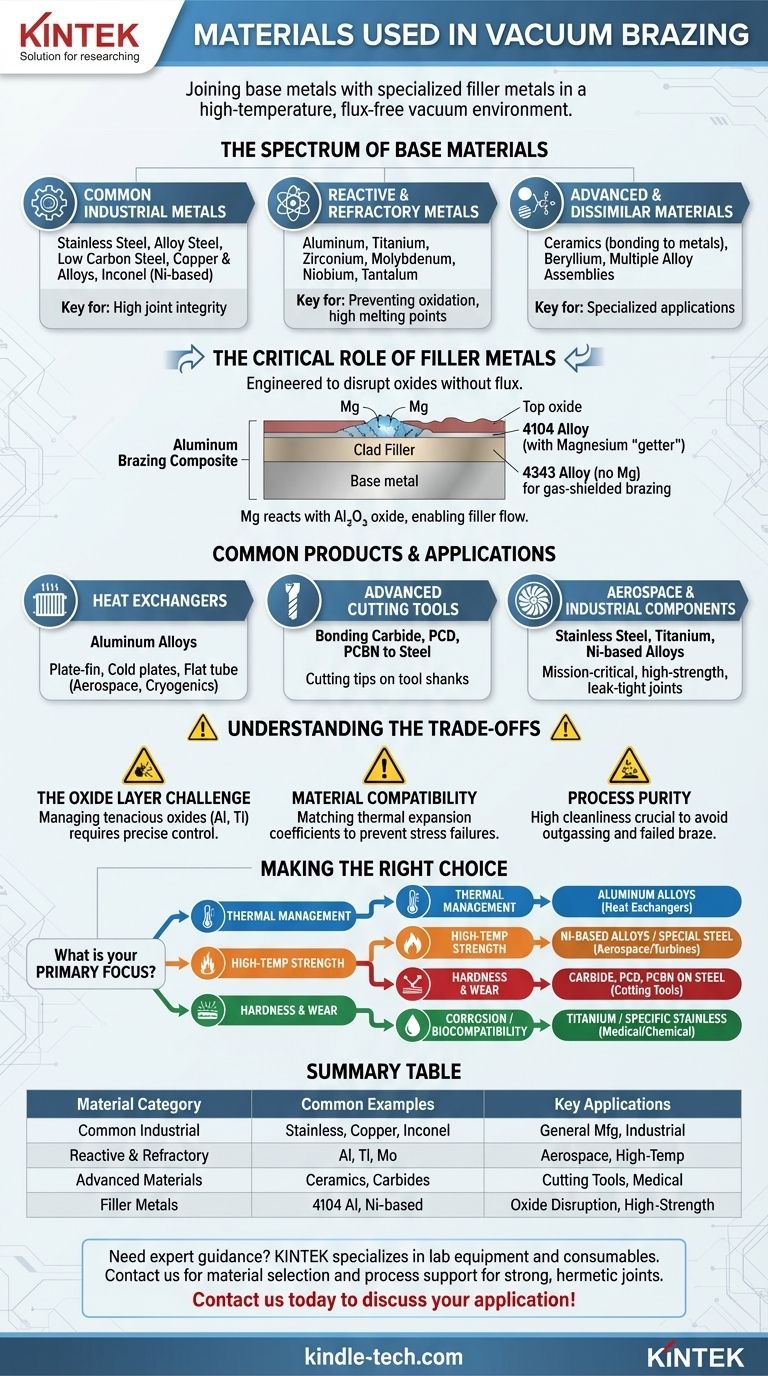

Lo spettro dei materiali base

La versatilità della brasatura sottovuoto consente di unire una vasta gamma di metalli e persino alcuni non metalli. La selezione è guidata interamente dai requisiti dell'applicazione finale in termini di resistenza, peso, resistenza alla corrosione e prestazioni termiche.

Metalli industriali comuni

Molto frequentemente, la brasatura sottovuoto viene applicata a metalli industriali di alto valore dove l'integrità del giunto è fondamentale.

Questa categoria include acciaio inossidabile, acciaio legato, acciaio a basso tenore di carbonio, rame e leghe di rame. Anche le superleghe a base di nichel come Inconel sono comuni grazie al loro utilizzo in applicazioni ad alta temperatura.

Metalli reattivi e refrattari

È qui che la brasatura sottovuoto eccelle veramente, poiché l'atmosfera controllata previene l'ossidazione che affligge altri metodi di giunzione.

Questo gruppo include metalli altamente reattivi come alluminio, titanio e zirconio. Include anche metalli refrattari con punti di fusione molto elevati, come molibdeno, niobio e tantalio.

Materiali avanzati e dissimili

Il processo è anche in grado di unire combinazioni di materiali non tradizionali e dissimili per applicazioni specializzate.

Queste possono includere l'incollaggio di metalli a ceramiche, l'unione di berillio o la creazione di assemblaggi complessi utilizzando diverse leghe in un unico ciclo di brasatura.

Il ruolo critico dei materiali d'apporto

In un vuoto, non c'è fondente per pulire chimicamente le superfici. Pertanto, il materiale d'apporto stesso deve essere progettato per interagire e spostare i sottili e ostinati strati di ossido presenti sui metalli base.

Un esempio: Compositi per la brasatura dell'alluminio

L'alluminio è un ottimo esempio di questo principio. Forma naturalmente un tenace strato di ossido di alluminio (Al₂O₃) che deve essere interrotto affinché la brasatura possa fluire.

Vengono utilizzati materiali d'apporto specializzati, spesso sotto forma di lamiera placcata. Un materiale come la lega di alluminio 4104 è un composito a doppia placcatura contenente una piccola quantità di magnesio. Alla temperatura di brasatura, il magnesio agisce come un "getter", reagendo con lo strato di ossido e consentendo all'apporto di bagnare il metallo base sottostante.

Ciò contrasta con materiali come la lega di alluminio 4343, che non contengono magnesio e sono progettati per la brasatura con protezione a gas dove viene utilizzato un fondente chimico per scomporre lo strato di ossido.

Prodotti e applicazioni comuni

La scelta dei materiali corrisponde direttamente ai tipi di componenti ad alte prestazioni prodotti con questo metodo.

Scambiatori di calore

Le leghe di alluminio sono di gran lunga il materiale più comune per gli scambiatori di calore brasati sottovuoto. Questi includono scambiatori di calore a piastre e alettature, piastre fredde e scambiatori a tubo piatto utilizzati nell'aerospaziale e nella criogenia.

Utensili da taglio avanzati

La brasatura sottovuoto viene utilizzata per unire materiali ultra-duri a corpi in acciaio resistente. Ciò comporta l'unione di punte da taglio in carburo, PCD (diamante policristallino) e PCBN (nitruro di boro cubico policristallino) agli steli degli utensili.

Componenti aerospaziali e industriali

La capacità di unire acciai inossidabili, titanio e leghe a base di nichel rende il processo ideale per componenti critici che richiedono giunti ad alta resistenza e a tenuta stagna.

Comprendere i compromessi

Sebbene potenti, la selezione dei materiali per la brasatura sottovuoto non è priva di considerazioni critiche che possono determinare il successo o il fallimento di un giunto.

La sfida dello strato di ossido

La sfida principale è la gestione dello strato di ossido che si forma naturalmente sul metallo base. Metalli come alluminio e titanio formano ossidi tenaci che richiedono un controllo preciso del processo e materiali d'apporto scelti correttamente per essere superati.

Compatibilità dei materiali

Quando si brasano materiali dissimili (ad esempio, rame su acciaio inossidabile o ceramica su metallo), i loro coefficienti di espansione termica devono essere gestiti attentamente. Una discrepanza significativa può indurre stress e causare il cedimento del giunto durante il raffreddamento.

Purezza del processo

Il successo della brasatura sottovuoto dipende fortemente dalla pulizia. Qualsiasi contaminante sulle superfici dei materiali può degassare durante il ciclo di riscaldamento, compromettendo il vuoto e impedendo una brasatura corretta.

Fare la scelta giusta per la tua applicazione

La tua selezione finale dei materiali deve essere un equilibrio deliberato tra i requisiti prestazionali, la producibilità e il costo.

- Se la tua priorità principale è la gestione termica: Le leghe di alluminio sono lo standard industriale per scambiatori di calore leggeri e ad alte prestazioni grazie alla loro eccellente conducibilità termica e ai processi di brasatura consolidati.

- Se la tua priorità principale è la resistenza alle alte temperature: Le leghe a base di nichel come Inconel o acciai inossidabili e legati speciali sono i materiali di scelta per i componenti di turbine aerospaziali e industriali.

- Se la tua priorità principale è la durezza e la resistenza all'usura: Braserai materiali come carburo di tungsteno, PCD o PCBN su un corpo resistente in acciaio o acciaio legato per creare utensili da taglio avanzati.

- Se la tua priorità principale è la resistenza alla corrosione o la biocompatibilità: Il titanio e gradi specifici di acciaio inossidabile sono i candidati ideali, spesso utilizzati in impianti medici e apparecchiature per la lavorazione chimica.

In definitiva, la scelta del materiale giusto consiste nell'abbinare le sue proprietà intrinseche con le capacità uniche del processo di brasatura sottovuoto.

Tabella riassuntiva:

| Categoria di Materiale | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Metalli industriali comuni | Acciaio inossidabile, Rame, Inconel | Produzione generale, Componenti industriali |

| Metalli reattivi e refrattari | Alluminio, Titanio, Molibdeno | Aerospaziale, Sistemi ad alta temperatura |

| Materiali avanzati | Ceramiche, Carburi, PCD/PCBN | Utensili da taglio, Impianti medici |

| Materiali d'apporto | Lega di alluminio 4104, Apporti a base di nichel | Distruzione degli ossidi, Giunti ad alta resistenza |

Hai bisogno di una guida esperta sui materiali per il tuo progetto di brasatura sottovuoto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze dei laboratori con precisione e affidabilità. Sia che tu stia sviluppando scambiatori di calore, componenti aerospaziali o utensili da taglio avanzati, il nostro team può aiutarti a selezionare i materiali e i processi giusti per giunti resistenti ed ermetici. Contattaci oggi per discutere la tua applicazione e scoprire come l'esperienza di KINTEK può migliorare le prestazioni del tuo prodotto e l'efficienza produttiva.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili