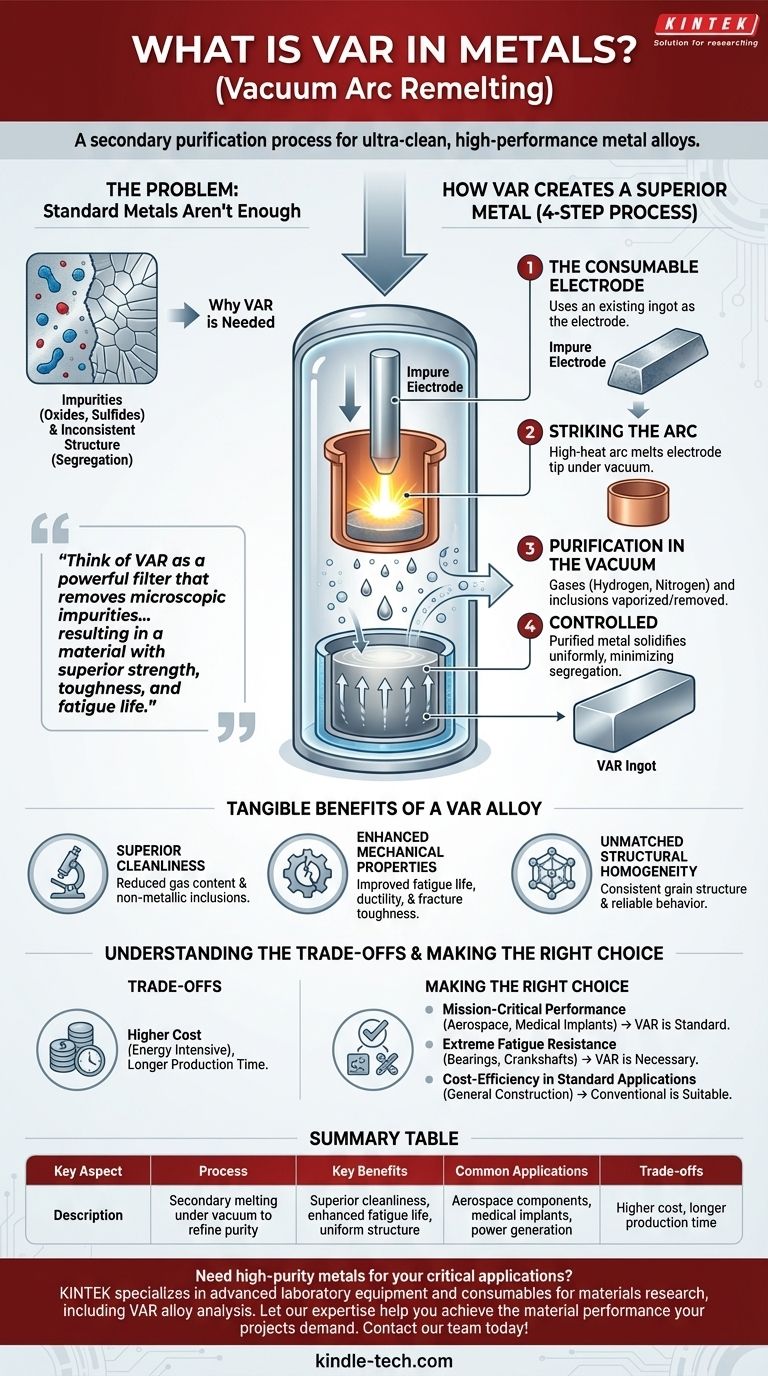

Nel mondo dei metalli ad alte prestazioni, "VAR" sta per Vacuum Arc Remelting (Rifusione ad Arco Sotto Vuoto). Non è un tipo di metallo, ma piuttosto un processo di rifusione secondaria utilizzato per produrre leghe metalliche eccezionalmente pulite, ad alta resistenza e uniformi. Questa tecnica di purificazione è essenziale per i materiali utilizzati negli ambienti più esigenti, come l'aerospaziale, la generazione di energia e gli impianti medici.

Lo scopo principale della Rifusione ad Arco Sotto Vuoto è prendere un metallo di buona qualità e raffinarlo in uno d'élite. Pensala come un potente filtro che rimuove impurità microscopiche e incoerenze strutturali, dando vita a un materiale con resistenza, tenacità e vita a fatica superiori.

Perché il Metallo Standard Non È Sempre Sufficiente

Per comprendere il valore della VAR, devi prima capire i limiti intrinseci dei processi di fusione primaria convenzionali.

Il Problema delle Impurità

Quando i metalli vengono prodotti per la prima volta dal minerale, vengono fusi all'aria. Questo processo può intrappolare elementi indesiderati come ossigeno e azoto all'interno della struttura metallica. Introduce anche inclusioni non metalliche—minuscole particelle di ossidi, solfuri o nitruri—che agiscono come punti di stress microscopici.

La Sfida della Struttura Incoerente

Quando un grande lingotto di metallo fuso si raffredda e solidifica, i diversi elementi di lega possono raffreddarsi a velocità leggermente diverse. Ciò porta alla segregazione, dove le concentrazioni di alcuni elementi variano in tutto il lingotto, creando una struttura interna incoerente con punti deboli imprevedibili.

Come la VAR Crea un Metallo Superiore

La Rifusione ad Arco Sotto Vuoto è una soluzione specificamente progettata per eliminare questi problemi. Il processo prende un lingotto solido prodotto con mezzi convenzionali e lo raffina.

Passaggio 1: L'Elettrodo Sacrificabile

Il processo inizia prendendo un lingotto di lega già formato e utilizzandolo come un enorme elettrodo sacrificabile (consumable electrode). Questo elettrodo viene posizionato all'interno di un crogiolo di rame sigillato e raffreddato ad acqua da cui è stata rimossa tutta l'aria, creando un vuoto.

Passaggio 2: L'Innesco dell'Arco

Viene avviato un potente arco elettrico tra la parte inferiore dell'elettrodo e una piccola quantità di materiale di partenza alla base del crogiolo. L'intenso calore dell'arco, che può superare la temperatura della superficie del sole, fonde progressivamente la punta dell'elettrodo, una goccia alla volta.

Passaggio 3: Purificazione nel Vuoto

Mentre le goccioline di metallo fuso viaggiano attraverso il vuoto, i gas disciolti come idrogeno e azoto vengono estratti. L'estremo calore vaporizza o scompone anche molte inclusioni non metalliche. Queste impurità più leggere vengono allontanate dal sistema di vuoto.

Passaggio 4: Solidificazione Controllata

Il metallo fuso purificato cade nel crogiolo di rame raffreddato ad acqua sottostante e solidifica in modo altamente controllato e direzionale dal basso verso l'alto. Questa solidificazione controllata crea una struttura a grana molto uniforme e fine, minimizzando la segregazione chimica che indebolisce i lingotti standard. Il prodotto finale è un nuovo lingotto VAR ultra-pulito.

I Benefici Tangibili di una Lega VAR

Il risultato di questo processo intensivo è un materiale con caratteristiche misurabilmente superiori.

Pulizia Superiore e Purezza Chimica

La VAR riduce drasticamente il contenuto di gas e il numero di inclusioni non metalliche in una lega. Questa "pulizia" è la fonte primaria delle sue prestazioni migliorate.

Proprietà Meccaniche Migliorate

Rimuovendo i punti deboli microscopici (inclusioni) da cui hanno origine le cricche, la VAR migliora significativamente la vita a fatica, la duttilità e la tenacità alla frattura di un materiale. Il materiale può sopportare più cicli di stress e resistere a guasti catastrofici.

Omogeneità Strutturale Ineguagliabile

La solidificazione controllata e direzionale assicura una struttura a grana e una composizione chimica coerenti dall'alto verso il basso. Ciò rende il comportamento del materiale altamente prevedibile e affidabile sotto stress, il che è fondamentale per le applicazioni orientate alla sicurezza.

Comprendere i Compromessi

Sebbene la VAR produca materiali eccezionali, non è una soluzione universale a causa dei compromessi intrinseci.

Il Fattore Principale: Il Costo

La Rifusione ad Arco Sotto Vuoto è una fase di produzione aggiuntiva e ad alta intensità energetica. Le attrezzature specializzate, la tecnologia del vuoto e l'elevato consumo di elettricità rendono i materiali lavorati con VAR significativamente più costosi rispetto alle loro controparti fuse convenzionalmente.

Tempo di Produzione e Resa

Il processo è più lento rispetto alla fusione primaria, il che limita la produttività. Inoltre, una parte del materiale nella parte superiore e inferiore del lingotto rifuso deve essere tagliata, riducendo leggermente la resa finale del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un materiale VAR è una decisione guidata interamente dalle esigenze prestazionali dell'applicazione finale.

- Se la tua priorità principale è la prestazione in missioni critiche: Per componenti come dischi turbina dei motori a reazione, fusoliere o impianti chirurgici dove il fallimento non è un'opzione, la VAR è lo standard del settore.

- Se la tua priorità principale è l'estrema resistenza alla fatica: Per parti come cuscinetti ad alte prestazioni, alberi motore o bielle che sopportano milioni di cicli di stress, la VAR fornisce la durata necessaria.

- Se la tua priorità principale è l'efficienza dei costi in un'applicazione standard: Per l'edilizia generale, le carrozzerie automobilistiche o i prodotti di consumo, il costo della VAR non è giustificato e le leghe convenzionali sono perfettamente adatte.

In definitiva, specificare un materiale VAR è una decisione ingegneristica per investire nella purezza metallurgica per garantire prestazioni e affidabilità nelle condizioni più severe.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Fusione secondaria sotto vuoto per raffinare la purezza e la struttura del metallo. |

| Benefici Principali | Pulizia superiore, vita a fatica migliorata e struttura a grana uniforme. |

| Applicazioni Comuni | Componenti aerospaziali, impianti medici, turbine per la generazione di energia. |

| Compromessi | Costo più elevato e tempo di produzione più lungo rispetto alla fusione convenzionale. |

Hai bisogno di metalli ad alta purezza per le tue applicazioni critiche? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per supportare la ricerca e lo sviluppo dei materiali, inclusa l'analisi delle leghe lavorate con VAR. Lascia che la nostra esperienza ti aiuti a raggiungere le prestazioni dei materiali richieste dai tuoi progetti. Contatta oggi il nostro team per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza