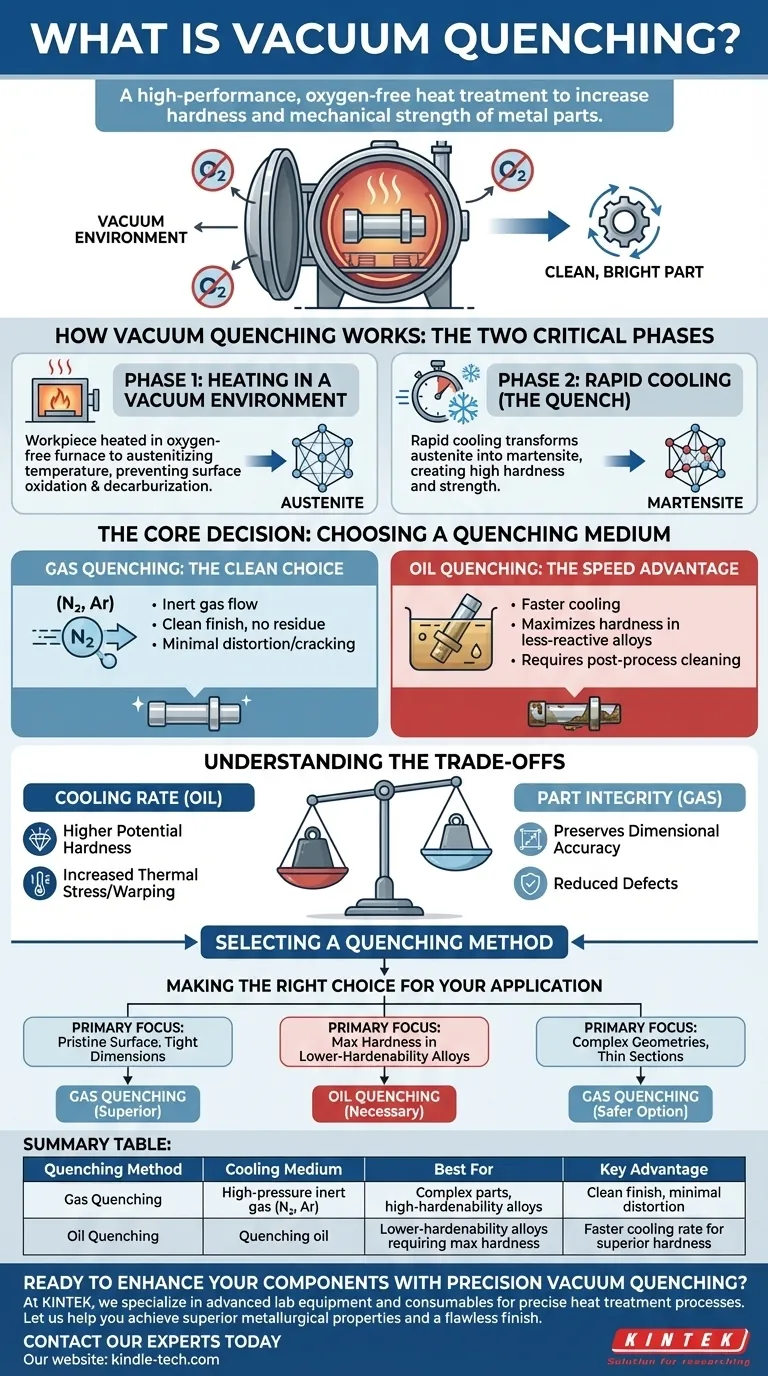

La tempra in vuoto è un processo di trattamento termico ad alte prestazioni utilizzato per aumentare la durezza e la resistenza meccanica dei pezzi metallici. Comporta il riscaldamento di un materiale a una temperatura specifica all'interno di un forno a vuoto, il mantenimento a tale temperatura e quindi il raffreddamento rapido con un mezzo controllato per bloccare una struttura metallurgica desiderabile. L'intero processo viene condotto in assenza di ossigeno, il che previene l'ossidazione superficiale e si traduce in un pezzo pulito e brillante.

In sostanza, la tempra in vuoto mira a raggiungere due obiettivi contemporaneamente: trasformare la struttura interna di un metallo per la massima durezza e farlo in un ambiente incontaminato che prevenga difetti superficiali come incrostazioni e scolorimento. La decisione critica in questo processo è la scelta del mezzo di raffreddamento appropriato, gas o olio, che determina l'equilibrio tra velocità di raffreddamento e integrità del pezzo.

Come Funziona la Tempra in Vuoto: Le Due Fasi Critiche

Il processo può essere suddiviso in due fasi distinte e ugualmente importanti: riscaldamento e tempra. L'ambiente a vuoto è il filo conduttore che rende questa tecnica così efficace.

Fase 1: Riscaldamento in Ambiente a Vuoto

Il primo passo consiste nel posizionare il pezzo da lavorare in un forno a vuoto. La camera del forno viene evacuata, rimuovendo ossigeno e altri gas reattivi.

Il pezzo viene quindi riscaldato fino alla sua temperatura di austenitizzazione, un punto specifico in cui la sua struttura cristallina si trasforma in una fase nota come austenite.

Questa atmosfera controllata e priva di ossigeno è cruciale perché previene completamente l'ossidazione e la decarburazione (la perdita di carbonio dalla superficie), che sono problemi comuni nei forni tradizionali basati sull'atmosfera.

Fase 2: Raffreddamento Rapido (La Tempra)

Una volta che il materiale si è completamente trasformato in austenite, deve essere raffreddato rapidamente. Questo raffreddamento rapido, o "tempra", non consente alla struttura austenitica di tornare al suo stato più morbido e preriscaldato.

Invece, forza una trasformazione in martensite, una struttura cristallina molto dura e fragile. È questa struttura martensitica che conferisce al pezzo temprato la sua elevata durezza e resistenza.

La velocità della tempra è fondamentale ed è determinata dal mezzo di raffreddamento utilizzato.

La Decisione Fondamentale: Scegliere un Mezzo di Tempra

La scelta del mezzo di raffreddamento è la variabile più significativa nella tempra in vuoto e influisce direttamente sulle proprietà finali del componente.

Tempra a Gas: La Scelta Pulita

Nella tempra a gas sottovuoto, il pezzo riscaldato viene raffreddato introducendo un flusso ad alta pressione di gas inerte, tipicamente azoto o argon, nel forno.

Questo metodo è eccezionalmente pulito, poiché non lascia residui sulla superficie del pezzo. I pezzi escono dal forno luminosi, brillanti e pronti per l'uso senza alcuna necessità di pulizia post-processo.

La tempra a gas offre un raffreddamento più uniforme e meno severo, il che riduce significativamente il rischio di deformazione o fessurazione del pezzo, specialmente nei componenti con geometrie complesse o sezioni sottili.

Tempra a Olio: Il Vantaggio della Velocità

Per alcune leghe di acciaio con minore temprabilità, la tempra a gas non è abbastanza veloce per ottenere la completa trasformazione martensitica. Questi materiali richiedono la tempra in olio sottovuoto.

In questo processo, il pezzo riscaldato viene spostato dalla camera di riscaldamento a vuoto a una camera sigillata integrata riempita di olio per tempra.

L'olio estrae il calore molto più velocemente del gas, assicurando che anche le leghe meno reattive raggiungano la massima durezza. Lo svantaggio è che il pezzo deve essere pulito accuratamente dopo il trattamento per rimuovere i residui di olio.

Comprendere i Compromessi

La selezione di un metodo di tempra richiede il bilanciamento di priorità concorrenti. La tua scelta comporterà sempre una serie di compromessi ingegneristici.

Velocità di Raffreddamento vs. Integrità del Pezzo

Una tempra più veloce (olio) garantisce una maggiore durezza potenziale ma induce anche una maggiore sollecitazione termica. Ciò aumenta il rischio di deformazione, distorsione e persino micro-fessurazioni nel pezzo.

Una tempra più lenta e controllata (gas) è più delicata sul pezzo, preservando l'accuratezza dimensionale e riducendo la probabilità di difetti.

Pulizia vs. Complessità del Processo

La tempra a gas è un processo pulito in un unico passaggio. I pezzi sono finiti quando escono dal forno.

La tempra a olio è intrinsecamente disordinata e richiede una fase di pulizia aggiuntiva, spesso dispendiosa in termini di tempo. Ciò aggiunge complessità operativa e costi al flusso di lavoro di produzione complessivo.

Compatibilità del Materiale

La scelta è spesso dettata dal materiale stesso. Le leghe ad alta temprabilità come alcuni acciai per utensili possono essere temprate con successo con il gas.

Tuttavia, molti acciai strutturali e per cuscinetti comuni richiedono una velocità di raffreddamento più aggressiva dell'olio per soddisfare i requisiti di durezza specificati.

Fare la Scelta Giusta per la Tua Applicazione

Per scegliere il metodo corretto, devi definire chiaramente il risultato più critico per il tuo componente.

- Se la tua priorità principale è una finitura superficiale impeccabile e una stretta stabilità dimensionale: La tempra a gas è la scelta superiore, poiché elimina la necessità di pulizia e riduce al minimo la distorsione.

- Se la tua priorità principale è ottenere la massima durezza in leghe a bassa temprabilità: La tempra a olio è spesso necessaria a causa della sua velocità di raffreddamento più rapida e aggressiva.

- Se il tuo progetto coinvolge geometrie complesse, angoli acuti o sezioni sottili: La tempra a gas fornisce un processo di raffreddamento più controllato e uniforme, rendendola l'opzione più sicura per prevenire difetti.

Comprendendo questi principi fondamentali, puoi selezionare il metodo di tempra in vuoto preciso che soddisfi sia le esigenze metallurgiche del tuo materiale sia gli standard di qualità finali del tuo progetto.

Tabella Riassuntiva:

| Metodo di Tempra | Mezzo di Raffreddamento | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Tempra a Gas | Gas inerte ad alta pressione (N₂, Ar) | Pezzi complessi, leghe ad alta temprabilità | Finitura pulita, minima distorsione |

| Tempra a Olio | Olio per tempra | Leghe a bassa temprabilità che richiedono la massima durezza | Velocità di raffreddamento più rapida per una durezza superiore |

Pronto a migliorare i tuoi componenti con la tempra in vuoto di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di trattamento termico precisi. Sia che tu abbia bisogno dei risultati puliti e senza distorsioni della tempra a gas o della massima durezza ottenuta con la tempra a olio, le nostre soluzioni sono adattate per soddisfare gli standard specifici di materiale e qualità del tuo laboratorio.

Lascia che ti aiutiamo a ottenere proprietà metallurgiche superiori e una finitura impeccabile. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire la soluzione di tempra in vuoto giusta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura