In sintesi, l'acciaio fuso sotto vuoto è una classe di acciaio ad alta purezza prodotta fondendo o rifondendo il metallo sotto vuoto. Questo processo specializzato rimuove i gas disciolti come ossigeno e idrogeno, insieme ad altre impurità in traccia, che normalmente rimangono intrappolate durante la fusione convenzionale all'aria.

Lo scopo fondamentale della fusione sotto vuoto non è quello di modificare la chimica di base dell'acciaio, ma di aumentarne drasticamente la purezza e l'integrità strutturale. Eliminando le imperfezioni microscopiche causate dai gas intrappolati, si crea un materiale con durata a fatica, tenacità e consistenza superiori.

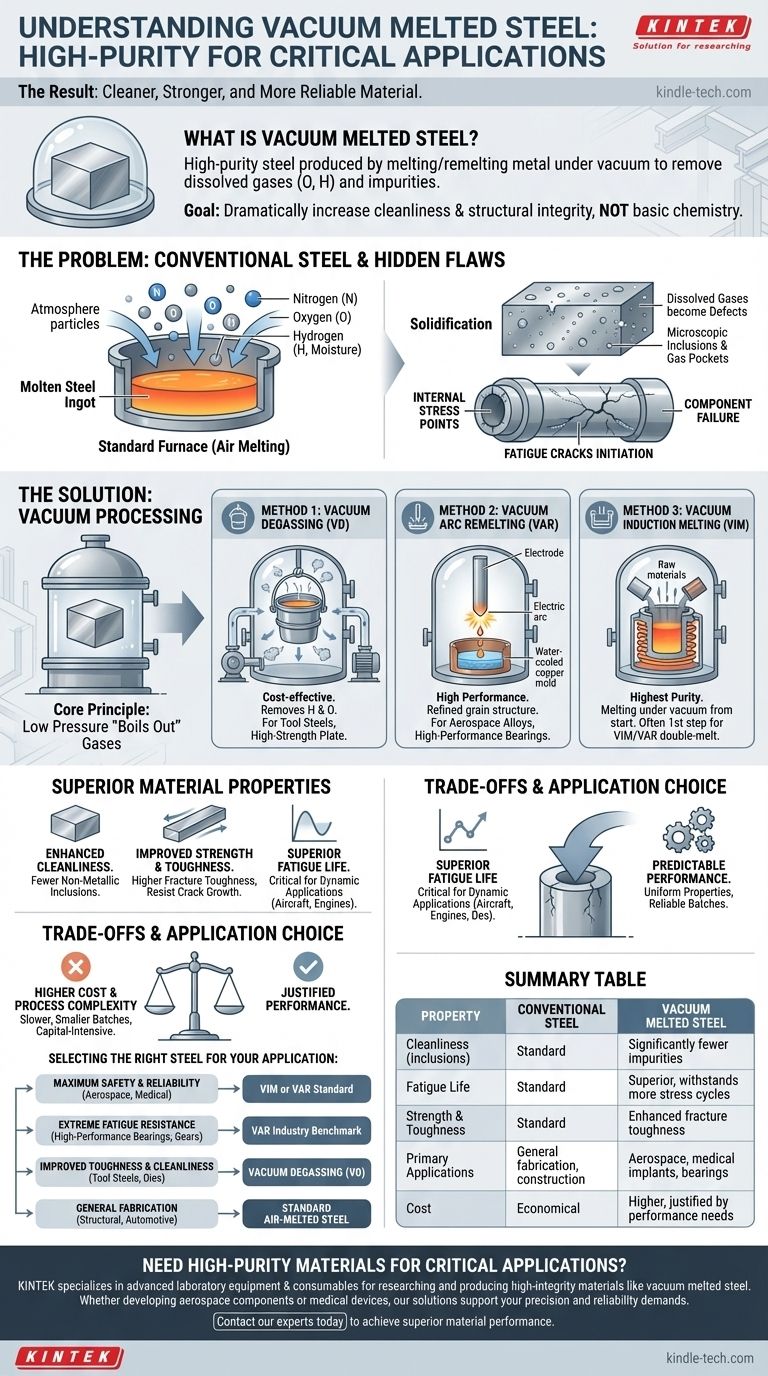

Il Problema: Difetti Nascosti nell'Acciaio Convenzionale

Per comprendere il valore della fusione sotto vuoto, è necessario prima capire i limiti intrinseci dell'acciaio fuso all'aria aperta.

Il Ruolo dei Gas Disciolti

Quando l'acciaio viene fuso in un forno standard, è esposto all'atmosfera, composta principalmente da azoto e ossigeno. Questi gas, insieme all'idrogeno proveniente dall'umidità, si dissolvono facilmente nel metallo fuso, un po' come lo zucchero si dissolve nell'acqua.

Da Gas a Difetto

Quando l'acciaio si raffredda e solidifica, la quantità di gas che può trattenere in soluzione diminuisce drasticamente. Il gas in eccesso viene espulso, formando bolle microscopiche o reagendo con elementi come carbonio e alluminio per creare minuscole particelle dure e non metalliche chiamate inclusioni.

L'Impatto delle Imperfezioni

Queste inclusioni e sacche di gas agiscono come punti di stress interni. Sotto carico o cicli di stress ripetuti, micro-crepe possono iniziare in questi punti, crescendo fino a causare il cedimento del componente. Questa è una causa principale di cedimento per fatica nei componenti meccanici.

Come il Processo Sotto Vuoto Risolve il Problema

Le tecniche di fusione sotto vuoto sono processi di raffinazione secondaria progettati specificamente per rimuovere questi gas disciolti dannosi e le inclusioni che formano.

Il Principio Fondamentale: Utilizzo della Bassa Pressione

Posizionando l'acciaio fuso in un vuoto, la pressione sopra il metallo viene ridotta quasi a zero. Ciò crea una potente forza motrice affinché i gas disciolti "bollano" fuori dal liquido, lasciando dietro di sé un metallo molto più puro.

Metodo 1: Degasaggio Sotto Vuoto (VD)

Questo è il metodo più comune ed economico. Una siviera di acciaio fuso proveniente da un forno primario viene posta all'interno di una camera a vuoto. La bassa pressione estrae idrogeno e parte dell'ossigeno, risultando in un prodotto finale più pulito per applicazioni come acciai per utensili o lamiere ad alta resistenza.

Metodo 2: Rifusione ad Arco Sotto Vuoto (VAR)

Per prestazioni superiori, si utilizza il VAR. Questo processo prende una barra di acciaio solida, prodotta convenzionalmente (l'elettrodo) e la utilizza come un lato di un circuito elettrico ad alta corrente all'interno di una camera a vuoto. L'arco fonde la punta dell'elettrodo e il metallo cade goccia a goccia in uno stampo di rame raffreddato ad acqua, solidificandosi mentre costruisce un nuovo lingotto altamente raffinato.

La combinazione del vuoto e del processo di solidificazione controllata produce acciaio con una pulizia eccezionale e una struttura a grana raffinata, rendendolo uno standard per le leghe aerospaziali e i cuscinetti ad alte prestazioni.

Metodo 3: Fusione a Induzione Sotto Vuoto (VIM)

VIM è il processo di massima purezza. I metalli grezzi solidi vengono caricati in un forno che si trova già all'interno di una camera a vuoto. La fusione avviene interamente sotto vuoto, prevenendo qualsiasi contaminazione atmosferica fin dall'inizio. Questo è spesso il primo passo nella produzione degli elettrodi utilizzati per il processo VAR, creando un acciaio "VIM/VAR" a doppia fusione di qualità senza pari.

Il Risultato: Proprietà del Materiale Superiori

La rimozione delle impurità microscopiche ha un effetto profondo sulle proprietà meccaniche complessive dell'acciaio.

Pulizia Migliorata

Gli acciai fusi sotto vuoto hanno un numero significativamente inferiore di inclusioni non metalliche. Questo è il beneficio primario da cui derivano tutti gli altri.

Resistenza e Tenacità Migliorate

Con meno punti deboli interni, l'acciaio è più capace di resistere all'inizio e alla crescita delle crepe. Ciò si traduce direttamente in una maggiore tenacità alla frattura e resistenza all'impatto.

Durata a Fatica Superiore

Questo è il miglioramento più critico per le applicazioni dinamiche. Eliminando i punti di concentrazione dello stress dove iniziano le cricche di fatica, l'acciaio fuso sotto vuoto può sopportare molti più cicli di stress prima del cedimento. Questo è il motivo per cui è essenziale per parti come carrelli di atterraggio di aeromobili, alberi motore e cuscinetti a sfera.

Prestazioni Prevedibili

La riduzione delle impurità casuali porta a un materiale più omogeneo e coerente. Ciò garantisce che le prestazioni siano affidabili da lotto a lotto e che le proprietà siano uniformi all'interno di un singolo componente, un fattore critico per la sicurezza e l'ottimizzazione della progettazione.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, la fusione sotto vuoto non è una soluzione universale.

Lo Svantaggio Principale: Costo

Ogni fase del processo sotto vuoto aggiunge costi e tempo significativi alla produzione. L'acciaio VIM/VAR può essere molte volte più costoso del suo equivalente convenzionale fuso all'aria.

Complessità del Processo e Scala

I forni a vuoto sono apparecchiature complesse e ad alta intensità di capitale. I processi sono più lenti e tipicamente producono lotti più piccoli rispetto alla metallurgia primaria, limitandone l'uso ad applicazioni in cui i benefici prestazionali non sono negoziabili.

Quando è Eccessivo?

Per la maggior parte delle applicazioni, come travi strutturali, pannelli della carrozzeria automobilistica o ferramenta generale, le proprietà intrinseche dell'acciaio convenzionale sono più che sufficienti. Il costo aggiuntivo della fusione sotto vuoto non fornirebbe alcun beneficio funzionale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto processo di produzione dell'acciaio dipende interamente dalle esigenze del componente finale.

- Se la tua priorità principale è la massima sicurezza e affidabilità: Per applicazioni aerospaziali, impianti medici o componenti di generazione di energia dove il cedimento è catastrofico, i gradi VIM o VAR sono lo standard richiesto.

- Se la tua priorità principale è l'estrema resistenza alla fatica: Per cuscinetti ad alte prestazioni, ingranaggi e componenti di motori da corsa, l'acciaio VAR è il punto di riferimento del settore.

- Se la tua priorità principale è la tenacità e la pulizia migliorate rispetto ai gradi standard: Per acciai per utensili, fustelle e stampi esigenti, il degasaggio sotto vuoto offre un significativo aumento delle prestazioni a un moderato aumento dei costi.

- Se la tua priorità principale è la fabbricazione o la costruzione generale: L'acciaio fuso all'aria standard fornisce le prestazioni necessarie al prezzo più economico.

In definitiva, comprendere il ruolo della fusione sotto vuoto ti consente di specificare un materiale con il preciso livello di integrità richiesto per il successo del tuo progetto.

Tabella Riassuntiva:

| Proprietà | Acciaio Convenzionale | Acciaio Fuso Sotto Vuoto |

|---|---|---|

| Purezza (Inclusioni) | Livelli standard | Impurità significativamente inferiori |

| Durata a Fatica | Standard | Superiore, resiste a più cicli di stress |

| Resistenza e Tenacità | Standard | Tenacità alla frattura migliorata |

| Applicazioni Principali | Fabbricazione generale, costruzione | Aerospaziale, impianti medici, cuscinetti |

| Costo | Economico | Più alto, giustificato dalle esigenze prestazionali |

Hai bisogno di materiali ad alta purezza per le tue applicazioni critiche? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo essenziali per la ricerca e la produzione di materiali ad alta integrità come l'acciaio fuso sotto vuoto. Sia che tu stia sviluppando componenti aerospaziali di nuova generazione o dispositivi medici, le nostre soluzioni supportano la precisione e l'affidabilità che il tuo lavoro richiede. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere prestazioni dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM