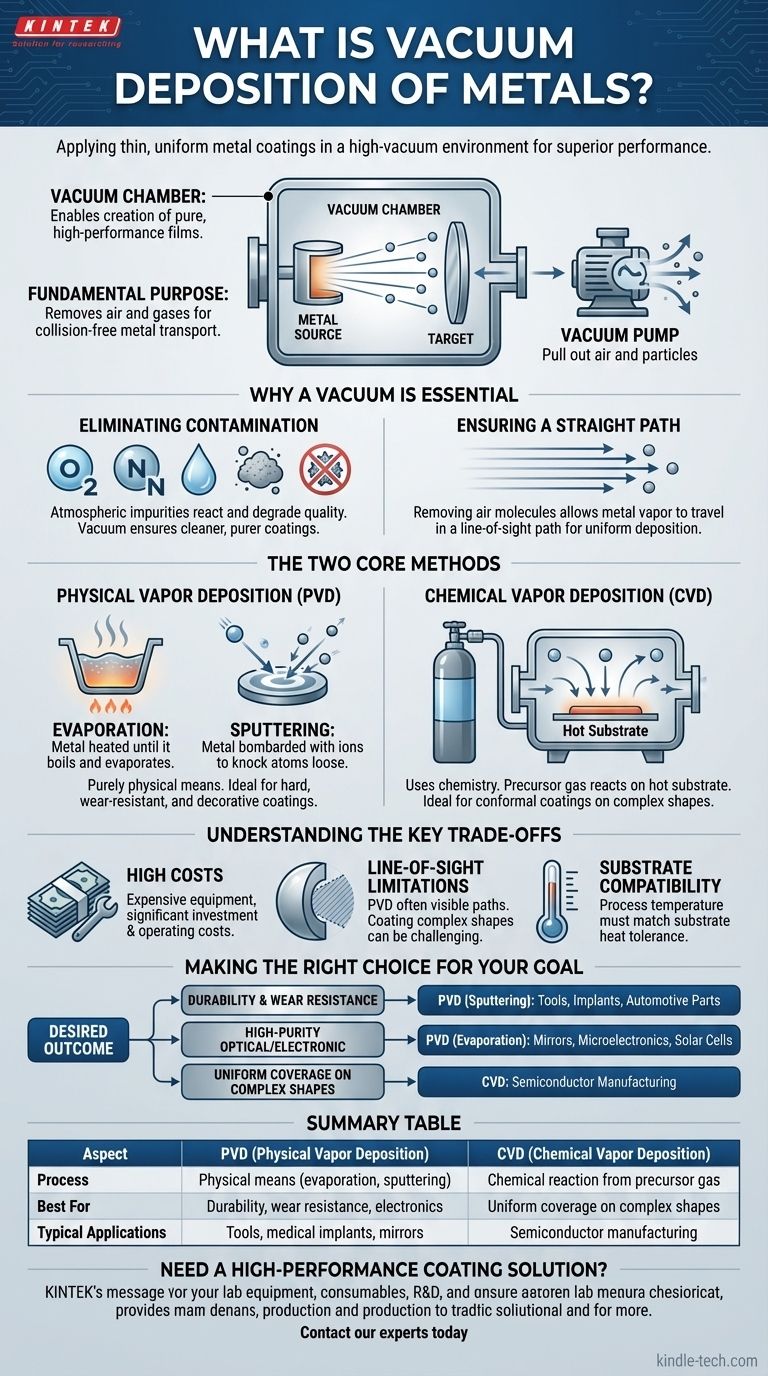

Nella sua essenza, la deposizione di metalli sotto vuoto è una famiglia di processi utilizzati per applicare un rivestimento metallico molto sottile e altamente uniforme su una superficie. Tutto ciò avviene all'interno di una camera a vuoto, che è l'elemento critico che consente la creazione di film estremamente puri e ad alte prestazioni per applicazioni che vanno dai microchip ai componenti aerospaziali.

Lo scopo fondamentale dell'utilizzo del vuoto è rimuovere l'aria e altre particelle gassose. Ciò garantisce che gli atomi di metallo possano viaggiare dalla loro sorgente alla superficie bersaglio senza collisioni o contaminazioni, ottenendo un rivestimento più pulito, denso e aderente.

Perché il vuoto è essenziale per rivestimenti di qualità

Operare sottovuoto non è solo un dettaglio minore; è il principio centrale che rende questa tecnologia così efficace. Cambia fondamentalmente l'ambiente per consentire una costruzione precisa, a livello molecolare, di un film.

Eliminazione della contaminazione

L'aria atmosferica contiene gas reattivi come ossigeno e azoto, oltre a vapore acqueo e polvere.

Queste particelle possono reagire con il vapore metallico o incorporarsi nel film in crescita, creando impurità che ne degradano la qualità, le prestazioni e l'adesione. Il vuoto rimuove questi contaminanti.

Garantire un percorso diretto per la deposizione

Rimuovendo la maggior parte delle molecole d'aria, la camera diventa uno spazio aperto.

Ciò consente agli atomi di metallo vaporizzato di viaggiare in linea retta dalla sorgente al substrato. Questo viaggio in "linea di vista" è cruciale per creare rivestimenti uniformi e prevedibili.

I due metodi principali di deposizione sotto vuoto

Sebbene l'obiettivo sia lo stesso — applicare un sottile film metallico — i metodi per portare il metallo allo stato di vapore rientrano generalmente in due categorie principali.

Deposizione Fisica da Vapore (PVD)

I processi PVD utilizzano mezzi puramente fisici per trasformare il materiale metallico solido in vapore.

I metodi più comuni sono l'Evaporazione, in cui il metallo viene riscaldato fino a farlo bollire ed evaporare, e lo Sputtering, in cui la sorgente metallica viene bombardata con ioni ad alta energia, che sbattono via gli atomi. Il PVD è ampiamente utilizzato per creare rivestimenti duri, resistenti all'usura e decorativi.

Deposizione Chimica da Vapore (CVD)

Il CVD adotta un approccio diverso utilizzando la chimica.

In questo processo, un gas precursore contenente il metallo desiderato viene introdotto nella camera a vuoto. Il gas si decompone sulla superficie calda del substrato, provocando una reazione chimica che deposita il film metallico e lascia sottoprodotti volatili, che vengono aspirati via.

Comprendere i compromessi chiave

La deposizione sotto vuoto è una tecnologia potente ma impegnativa. I suoi vantaggi comportano significative considerazioni tecniche ed economiche che ne determinano i casi d'uso.

Alti costi di attrezzature e operativi

Creare e mantenere un ambiente ad alto vuoto richiede attrezzature sofisticate e costose, comprese camere specializzate e pompe potenti. Ciò rende l'investimento iniziale e i costi operativi significativi.

Limitazioni della linea di vista

Molti processi PVD, in particolare l'evaporazione e lo sputtering, sono "a linea di vista". Ciò significa che possono rivestire solo le superfici direttamente visibili dalla sorgente metallica. Rivestire forme tridimensionali complesse può essere difficile e potrebbe richiedere la rotazione del pezzo durante il processo.

Compatibilità tra substrato e materiale

La scelta del metodo di deposizione dipende spesso dalla tolleranza al calore del substrato. Alcuni processi richiedono alte temperature che possono danneggiare materiali sensibili come le plastiche, mentre altri possono operare a temperatura ambiente o vicina ad essa.

Fare la scelta giusta per il tuo obiettivo

La migliore strategia di deposizione dipende interamente dal risultato desiderato per il prodotto finale.

- Se la tua attenzione principale è la durabilità e la resistenza all'usura: i processi PVD come lo sputtering sono ideali per creare rivestimenti duri e densi su utensili, impianti medici e componenti automobilistici.

- Se la tua attenzione principale sono strati ottici o elettronici ad alta purezza: l'evaporazione PVD è eccellente per creare specchi altamente riflettenti o gli strati conduttivi presenti nella microelettronica e nelle celle solari.

- Se la tua attenzione principale è la copertura uniforme su forme complesse: il CVD è spesso superiore per rivestire conformemente superfici intricate, un requisito chiave nella produzione di semiconduttori.

In definitiva, la deposizione sotto vuoto fornisce un livello di controllo senza pari per ingegnerizzare superfici con proprietà specifiche e migliorate.

Tabella riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Mezzi fisici (evaporazione, sputtering) | Reazione chimica da gas precursore |

| Ideale per | Durabilità, resistenza all'usura, elettronica | Copertura uniforme su forme complesse |

| Applicazioni tipiche | Utensili, impianti medici, specchi | Produzione di semiconduttori |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di deposizione sotto vuoto, aiutandoti a ottenere film metallici precisi, durevoli e puri. Che tu sia in R&S o in produzione, la nostra esperienza ti assicura di selezionare il metodo giusto per la tua applicazione specifica. Contatta oggi i nostri esperti per discutere le tue sfide di rivestimento ed esplorare come le nostre soluzioni possono migliorare le prestazioni e l'affidabilità del tuo prodotto.

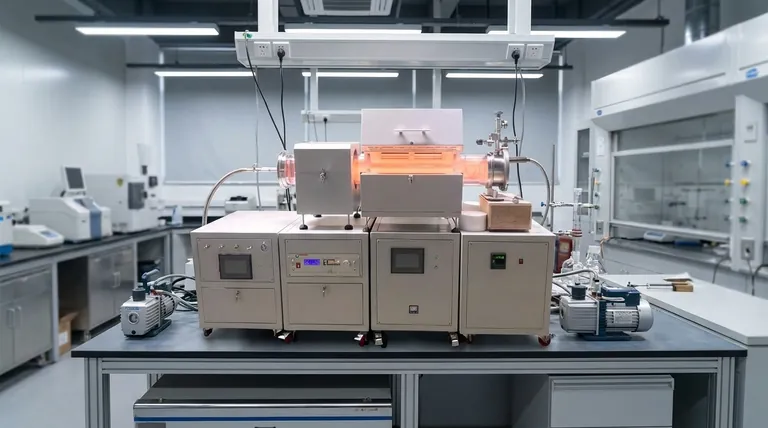

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- L'evaporazione assistita da fascio elettronico è utilizzata per i metalli? La chiave per film metallici ad alta purezza e alto punto di fusione

- A cosa serve l'evaporazione a fascio di elettroni? Rivestimenti di precisione per ottica, aerospaziale ed elettronica

- Cos'è l'evaporazione termica di materiali organici? Il metodo delicato per OLED ed elettronica

- Qual è la fonte dell'evaporazione a fascio di elettroni? La pistola elettronica spiegata per film sottili ad alta purezza

- Cos'è la tecnica di evaporazione termica sotto vuoto? Una Guida alla Deposizione di Film Sottili ad Alta Purezza

- Come si prepara un film sottile utilizzando la tecnica dell'evaporazione termica? Una guida alla deposizione di elevata purezza

- Cos'è un evaporatore a film sottile? Una soluzione delicata per materiali viscosi e sensibili al calore

- Cos'è l'evaporazione termica dell'oro? Una guida semplice alla deposizione di film sottili d'oro