In sostanza, un forno per brasatura sottovuoto è una camera altamente controllata che unisce i materiali utilizzando un metallo d'apporto in un vuoto quasi totale. Rimuovendo i gas reattivi come l'ossigeno, il forno crea un ambiente ideale che previene l'ossidazione e la contaminazione durante il processo di riscaldamento. Ciò si traduce in giunti eccezionalmente resistenti, puliti e precisi senza la necessità di fondenti chimici.

Il vantaggio critico di un forno sottovuoto non è solo prevenire la contaminazione; è creare un ambiente attivo per la perfezione. Il vuoto protegge attivamente i componenti, può rimuovere gli ossidi superficiali esistenti e fornisce un controllo della temperatura senza pari, rendendolo la scelta definitiva per unire parti ad alte prestazioni e mission-critical.

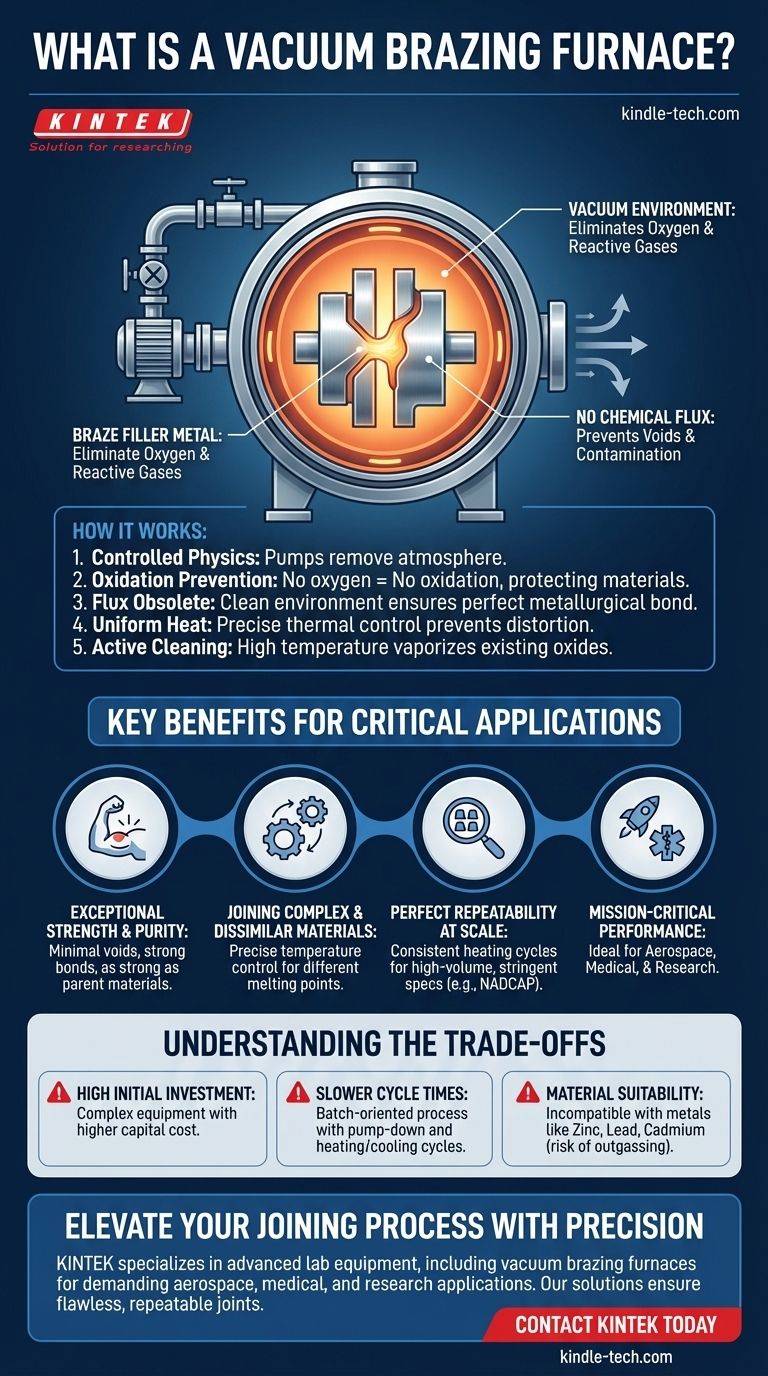

Come un Forno Sottovuoto Ottiene Giunti Superiori

Per comprendere il valore di un forno sottovuoto, è necessario guardare oltre la semplice unione delle parti e concentrarsi sulla fisica controllata dell'ambiente che crea.

Il Ruolo dell'Ambiente Sottovuoto

Un sistema sottovuoto, composto da pompe, valvole e manometri, lavora per rimuovere l'atmosfera dalla camera sigillata del forno.

Ciò raggiunge un obiettivo critico: eliminare l'ossigeno e altri gas reattivi. Senza ossigeno, l'ossidazione semplicemente non può verificarsi, anche alle alte temperature richieste per la brasatura.

Ciò protegge l'integrità sia dei materiali di base che del metallo d'apporto, garantendo che il giunto finale sia puro e privo di ossidi che degradano le prestazioni.

Eliminare la Contaminazione Senza Fondente

I metodi di brasatura tradizionali si basano su un fondente chimico per pulire le superfici e prevenire l'ossidazione.

Il fondente, tuttavia, può rimanere intrappolato nel giunto, creando vuoti e potenziali punti di rottura. Lascia anche residui corrosivi che richiedono una pulizia aggressiva post-brasatura.

Un forno sottovuoto rende il fondente completamente obsoleto. L'ambiente pulito garantisce un legame metallurgico perfetto senza introdurre contaminanti estranei.

Controllo Termico Senza Pari

I forni sottovuoto forniscono una distribuzione del calore estremamente uniforme. Ciò assicura che gli assemblaggi complessi, indipendentemente dalla loro geometria, siano riscaldati in modo uniforme.

Questo controllo preciso previene la distorsione termica, un problema comune in altri processi di giunzione in cui il calore localizzato può causare l'incurvamento delle parti.

Il forno può eseguire cicli di riscaldamento e raffreddamento pre-programmati con perfetta accuratezza, assicurando che ogni parte sia lavorata esattamente nelle stesse condizioni.

Pulizia Attiva della Superficie della Parte

Contrariamente a quanto si possa pensare, un forno sottovuoto può operare a temperature superiori al punto di formazione dell'ossido.

Nell'ambiente privo di ossigeno, questo calore elevato fa sì che i sottili strati di ossido esistenti sui componenti si dissociino e vaporizzino. Il forno non si limita a prevenire nuovi ossidi; può rimuovere quelli vecchi, garantendo ulteriormente una superficie incontaminata per la lega di brasatura.

Vantaggi Chiave per Applicazioni Critiche

L'ambiente controllato di un forno sottovuoto si traduce direttamente in vantaggi tangibili, in particolare per le industrie in cui il fallimento non è un'opzione.

Eccezionale Resistenza e Purezza del Giunto

Eliminando gli ossidi e l'intrappolamento del fondente, il processo produce giunti con vuoti minimi e proprietà meccaniche superiori. Il legame finale è spesso resistente quanto i materiali base stessi.

Unione di Materiali Complessi e Dissimili

Il controllo preciso della temperatura consente la brasatura riuscita di materiali con punti di fusione o tassi di espansione termica diversi. È una soluzione ideale per assemblaggi intricati con geometrie complesse.

Ripetibilità Perfetta su Scala

Sistemi di controllo sofisticati, a volte collegati a codici a barre, consentono al forno di eseguire cicli di riscaldamento identici per ogni lotto. Ciò lo rende prezioso per la produzione ad alto volume in cui ogni singola parte deve soddisfare specifiche rigorose, come quelle richieste da NADCAP per l'industria aerospaziale.

Comprendere i Compromessi

Sebbene potente, la brasatura in forno sottovuoto non è la soluzione per ogni applicazione. L'obiettività richiede di riconoscere i suoi limiti.

Elevato Investimento Iniziale

I forni sottovuoto sono apparecchiature complesse. Il costo di capitale iniziale è significativamente più alto rispetto alla maggior parte delle altre attrezzature per la giunzione.

Tempi di Ciclo Più Lenti

Il processo è intrinsecamente orientato al lotto. È necessario tempo per caricare le parti, pompare la camera fino a un vuoto spinto, eseguire il ciclo di riscaldamento e raffreddamento e sfiatare il forno. Ciò lo rende meno adatto per linee di produzione continue e ad alta velocità.

Idoneità dei Materiali

Alcuni materiali non sono compatibili con un ambiente sottovuoto. I metalli con un'alta pressione di vapore, come zinco, piombo o cadmio, possono degassare alle temperature di brasatura, contaminando il forno e compromettendo il giunto.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la brasatura in forno sottovuoto è una decisione basata sul livello richiesto di precisione, purezza e prestazioni dell'assemblaggio finale.

- Se la tua attenzione principale è sulle prestazioni mission-critical: Questo è lo standard per le applicazioni aerospaziali, mediche e di ricerca in cui il cedimento del giunto avrebbe conseguenze catastrofiche.

- Se la tua attenzione principale è unire materiali complessi o dissimili: La gestione termica precisa del forno è essenziale per creare giunti privi di stress in assemblaggi intricati.

- Se la tua attenzione principale è la produzione ad alto volume e alta precisione: La ripetibilità senza pari del processo assicura che ogni parte di una grande tiratura soddisfi esattamente lo stesso standard di qualità.

- Se la tua attenzione principale è mantenere l'integrità assoluta della parte: Per i componenti che non possono tollerare alcuna distorsione termica o contaminazione da fondente, la brasatura sottovuoto è il metodo ideale.

In definitiva, un forno per brasatura sottovuoto è un investimento nella certezza, che fornisce giunti impeccabili e ripetibili dove la precisione è fondamentale.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Ambiente Sottovuoto Privo di Ossigeno | Previene l'ossidazione e la contaminazione, eliminando la necessità di fondente chimico |

| Controllo Termico Preciso | Garantisce un riscaldamento uniforme, previene la distorsione e gestisce geometrie complesse |

| Pulizia Attiva della Superficie | Rimuove gli ossidi esistenti ad alte temperature per superfici di legame incontaminate |

| Eccezionale Integrità del Giunto | Produce legami ad alta resistenza con vuoti minimi, spesso resistenti quanto i materiali base |

| Ripetibilità Perfetta | Ideale per la produzione ad alto volume e alta precisione con risultati coerenti |

Pronto a elevare il tuo processo di giunzione con precisione e affidabilità?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi forni per brasatura sottovuoto progettati per applicazioni esigenti nei settori aerospaziale, medicale e della ricerca. Le nostre soluzioni garantiscono giunti impeccabili e ripetibili per componenti mission-critical.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere risultati superiori — Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità