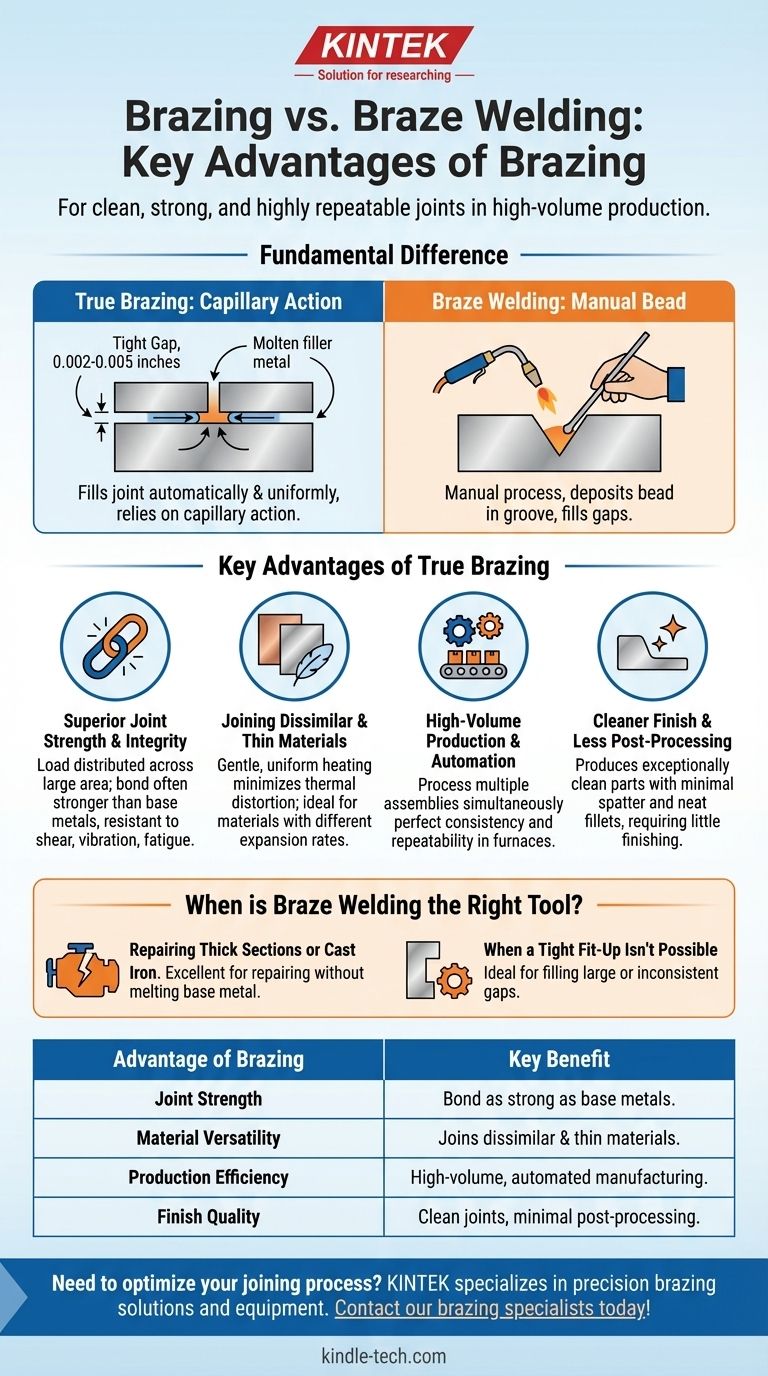

In breve, il vantaggio principale della brasatura è la sua capacità di creare giunti puliti, forti e altamente ripetibili. Ciò si ottiene utilizzando l'azione capillare per attirare un metallo d'apporto in uno stretto interstizio tra i metalli di base, risultando in un legame che è spesso forte quanto i materiali da unire. Questo processo eccelle nella produzione ad alto volume, nell'unione di materiali dissimili o sottili e nella creazione di assemblaggi complessi con una distorsione termica minima.

La differenza fondamentale risiede nel metodo di applicazione. La brasatura vera e propria si basa sull'azione capillare per riempire automaticamente un giunto stretto e uniforme, mentre la saldobrasatura è un processo manuale che deposita un cordone di metallo d'apporto in una scanalatura o in un raccordo, molto simile alla saldatura tradizionale. Questa distinzione fondamentale determina i punti di forza e i casi d'uso ideali per ciascun processo.

Qual è la differenza fondamentale?

Per comprendere i vantaggi, dobbiamo prima essere precisi sulla terminologia. Sebbene entrambi i processi utilizzino un metallo d'apporto e non fondano i materiali di base, il modo in cui formano il giunto è completamente diverso.

Brasatura: Il potere dell'azione capillare

La brasatura vera e propria è un processo definito dall'azione capillare. Le parti da unire sono progettate con un interstizio molto piccolo e specifico tra di esse (tipicamente da 0,002 a 0,005 pollici).

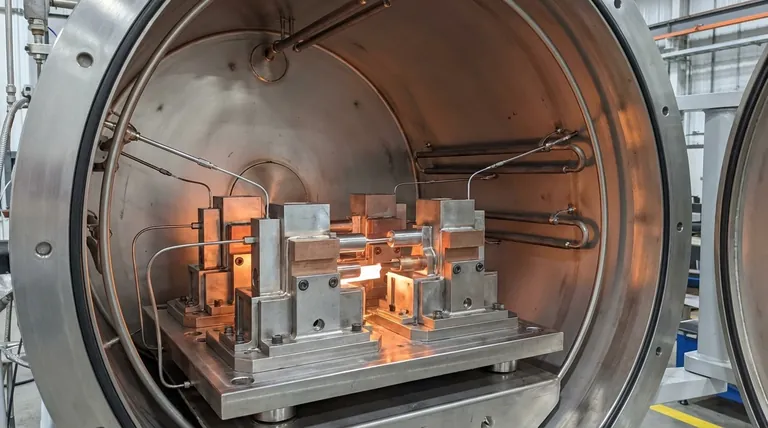

Quando riscaldato, il metallo d'apporto fuso viene attirato in questo interstizio, riempiendo completamente e uniformemente lo spazio tra le due superfici. Questo avviene spesso in un ambiente controllato come un forno, che garantisce un riscaldamento uniforme e una finitura pulita e priva di flussi.

Saldobrasatura: Costruire un cordone

La saldobrasatura, al contrario, non utilizza l'azione capillare. Funziona molto più come la saldatura ad arco o a gas tradizionale.

Il calore viene applicato localmente con una torcia, e il metallo d'apporto (spesso una bacchetta di bronzo) viene depositato manualmente per formare un raccordo o un cordone in una scanalatura o all'incrocio delle due parti. Viene utilizzato per riempire interstizi, costruire superfici o unire parti che non hanno un design di giunto a stretto accoppiamento.

Vantaggi chiave della brasatura vera e propria

L'affidamento all'azione capillare conferisce alla brasatura diversi vantaggi distinti rispetto alla deposizione manuale del cordone della saldobrasatura.

Resistenza e integrità superiori del giunto

Poiché l'azione capillare attira il metallo d'apporto nell'intera interfaccia del giunto, il legame risultante è incredibilmente forte e privo di vuoti. Il carico è distribuito su una vasta area superficiale, non solo su un raccordo localizzato.

Questo crea un giunto che è spesso più forte dei metalli di base stessi, con eccellente resistenza a taglio, vibrazioni e fatica.

Unione di materiali dissimili e sottili

La brasatura comporta tipicamente il riscaldamento uniforme dell'intero assemblaggio in un forno. Questo riscaldamento delicato e controllato minimizza il rischio di shock termico o distorsione, il che è fondamentale quando si uniscono metalli con diversi tassi di espansione (ad esempio, rame con acciaio) o quando si lavora con componenti a parete sottile.

Il calore localizzato e ad alta intensità della saldobrasatura può facilmente deformare sezioni sottili o creare stress nei giunti di metalli dissimili.

Produzione ad alto volume e automazione

La brasatura in forno è eccezionalmente adatta per l'automazione e la produzione ad alto volume. Più assemblaggi, anche complessi con molti giunti, possono essere lavorati simultaneamente con perfetta consistenza e ripetibilità.

La saldobrasatura è un processo manuale, ad alta intensità di manodopera, intrinsecamente più lento e soggetto a variazioni da operatore a operatore.

Finitura più pulita e meno post-lavorazione

La brasatura, in particolare la brasatura sottovuoto, produce un pezzo eccezionalmente pulito che richiede poca o nessuna post-lavorazione. Non c'è spruzzo, e il metallo d'apporto forma un raccordo pulito e piccolo.

La saldobrasatura lascia un cordone grande e visibile che spesso richiede molatura o altre operazioni di finitura per soddisfare requisiti estetici o dimensionali.

Quando la saldobrasatura è lo strumento giusto?

L'obiettività richiede di riconoscere che la saldobrasatura non è un processo inferiore, ma uno strumento diverso per lavori diversi. La sua natura manuale e riempitiva la rende la scelta superiore in scenari specifici.

Per la riparazione di sezioni spesse o ghisa

La saldobrasatura eccelle nella riparazione di materiali spessi o fusioni incrinate. È un modo efficace per riempire una scanalatura preparata in una parte danneggiata senza dover fondere il metallo di base, il che è particolarmente importante per materiali difficili da saldare come la ghisa.

Quando un accoppiamento stretto non è possibile

L'affidamento della brasatura all'azione capillare richiede un giunto progettato con precisione e a stretto accoppiamento. Se si uniscono parti con interstizi grandi o inconsistenti, la saldobrasatura è l'unica opzione praticabile tra le due, poiché è progettata specificamente per riempire tali interstizi.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la scelta corretta dipende interamente dal design, dal materiale e dal volume di produzione della tua applicazione.

- Se il tuo obiettivo principale è la produzione ad alto volume con giunti forti e ripetibili: La brasatura vera e propria è la scelta definitiva per le sue capacità di automazione e la superiore integrità del giunto.

- Se il tuo obiettivo principale è unire metalli dissimili o componenti a parete sottile: La brasatura fornisce il riscaldamento delicato e uniforme necessario per prevenire distorsioni e stress.

- Se il tuo obiettivo principale è la riparazione manuale o l'unione di parti con scarso accoppiamento: La saldobrasatura è lo strumento appropriato per riempire interstizi grandi e inconsistenti.

Scegliere il processo giusto inizia con la comprensione che la brasatura e la saldobrasatura risolvono due problemi ingegneristici fondamentalmente diversi.

Tabella riassuntiva:

| Vantaggio della brasatura | Beneficio chiave |

|---|---|

| Resistenza del giunto | L'azione capillare crea un legame forte quanto i metalli di base. |

| Versatilità dei materiali | Eccellente per unire metalli dissimili e sezioni sottili. |

| Efficienza produttiva | Ideale per la produzione automatizzata ad alto volume. |

| Qualità della finitura | Produce giunti puliti con minima post-lavorazione. |

Devi ottimizzare il tuo processo di giunzione per resistenza, velocità e qualità?

KINTEK è specializzata in soluzioni e attrezzature per la brasatura di precisione per laboratori e produttori. La nostra esperienza garantisce che i tuoi assemblaggi soddisfino i più alti standard di integrità e prestazioni.

Contatta oggi i nostri specialisti di brasatura per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cos'è un impianto di pirolisi continuo? Una guida alla conversione automatizzata, 24 ore su 24, 7 giorni su 7, da rifiuti a energia

- Cos'è la nitrurazione sotto vuoto? Ottieni una durezza e una resistenza all'usura superiori per pezzi complessi

- Perché è necessario un sistema di ambiente sottovuoto per il SEP delle leghe CuAlMn? Ottenere strutture porose ad alta purezza

- Qual è la funzione dei sistemi a vuoto nella lavorazione delle superleghe di nichel in forni SPS? Garantire purezza e resistenza del legame

- Perché viene raccomandato un forno di essiccazione sottovuoto per il post-trattamento della spugna di cadmio recuperata? | KINTEK

- Qual è la funzione principale di un forno ad arco sotto vuoto con elettrodo in tungsteno? Ottenere la fusione di leghe ad alta purezza

- Cosa tiene insieme lo stampo nella colata sottovuoto? Scopri la fisica della sigillatura perfetta