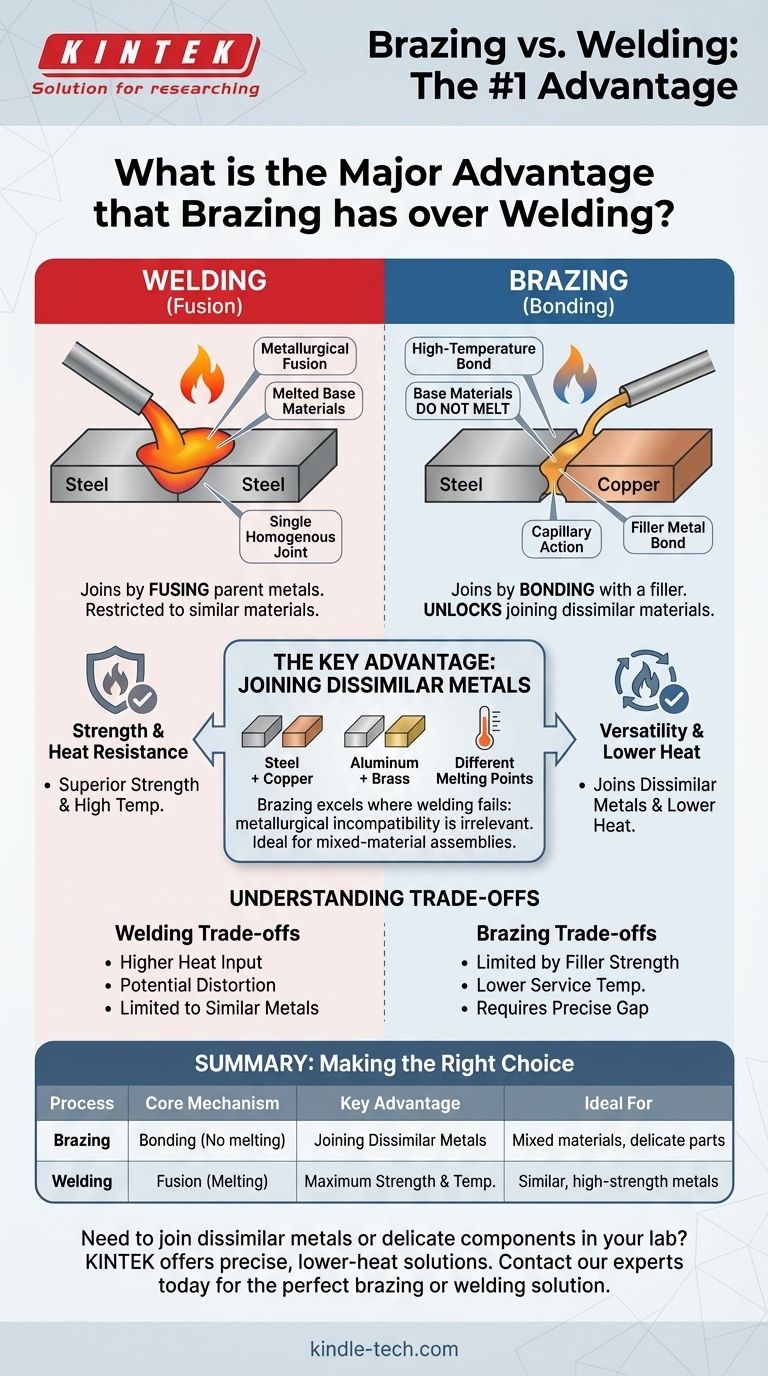

Il più grande vantaggio della brasatura rispetto alla saldatura è la sua capacità di unire metalli dissimili. Mentre la saldatura fonde i materiali di base stessi, la brasatura utilizza un metallo d'apporto separato per legarli senza fonderli. Questa differenza fondamentale consente l'unione riuscita e forte di un'ampia varietà di materiali che sarebbero metallurgicamente incompatibili se saldati.

La distinzione fondamentale è semplice: la saldatura crea un giunto fondendo i metalli base, il che la limita a materiali simili. La brasatura crea un giunto legando i metalli base con un metallo d'apporto, il che sblocca la capacità di unire materiali molto diversi come l'acciaio al rame o l'alluminio all'ottone.

La differenza fondamentale: Fusione vs. Legame

Per capire perché la brasatura ha questo vantaggio unico, dobbiamo prima distinguere tra i meccanismi fondamentali di ciascun processo. Sono approcci fondamentalmente diversi all'unione dei metalli.

Come funziona la saldatura: Fusione metallurgica

La saldatura utilizza alta energia per fondere i bordi dei due componenti base, spesso insieme a un materiale d'apporto.

Questi materiali fusi si mescolano, formando un unico pool omogeneo. Al raffreddamento, questo pool si solidifica in un unico pezzo continuo di metallo, creando un legame metallurgico.

Questo processo si traduce in una resistenza eccezionale e una resistenza al calore, poiché il giunto è essenzialmente lo stesso materiale delle parti che vengono unite.

Come funziona la brasatura: Un legame ad alta temperatura

La brasatura introduce un metallo d'apporto con un punto di fusione inferiore a quello dei materiali base. I materiali base vengono riscaldati, ma non si fondono mai.

Il metallo d'apporto fuso viene attratto nello stretto spazio tra i componenti attraverso un processo chiamato azione capillare.

Quando si raffredda e si solidifica, il riempitivo forma un legame forte e permanente tra le due superfici. Questo è funzionalmente simile alla saldatura, ma avviene a temperature molto più elevate (sopra i 450°C / 840°F) e utilizza materiali d'apporto più resistenti.

Il vantaggio chiave: Unire materiali dissimili

Questa distinzione tra fusione e non fusione dei metalli base è la fonte del vantaggio principale della brasatura.

Perché la saldatura fatica con metalli diversi

Tentare di saldare due metalli con proprietà significativamente diverse, come punti di fusione, tassi di espansione termica o composizioni chimiche, è spesso impossibile.

Fonderli e mescolarli può creare leghe fragili e deboli nel giunto, portando a crepe e cedimenti immediati.

Perché la brasatura eccelle in quest'area

Poiché i metalli base in un giunto brasato non vengono mai fusi, la loro incompatibilità metallurgica è irrilevante.

Il successo del giunto dipende solo dalla capacità del metallo d'apporto di aderire alla superficie di ciascun materiale base. Questo lo rende un processo ideale per unire una vasta gamma di metalli dissimili.

Comprendere i compromessi

Scegliere la brasatura per la sua versatilità dei materiali significa accettare un diverso insieme di caratteristiche prestazionali rispetto alla saldatura.

Quando la saldatura è superiore: Resistenza e resistenza al calore

Il vantaggio principale della saldatura è la sua resistenza ineguagliabile. Poiché il giunto finale è una parte fusa dei metalli base, la sua resistenza può eguagliare o addirittura superare quella dei materiali originali.

Inoltre, un giunto saldato può sopportare qualsiasi temperatura che il metallo base può sopportare, rendendolo l'unica scelta per applicazioni ad alta temperatura.

Le limitazioni della brasatura

La resistenza di un giunto brasato è limitata dalla resistenza del metallo d'apporto, che è quasi sempre meno resistente dei materiali base.

Allo stesso modo, la temperatura massima di servizio del giunto è dettata dal punto di fusione molto più basso dello stesso metallo d'apporto.

Un vantaggio secondario: Minore calore e distorsione ridotta

La brasatura richiede un apporto di calore significativamente inferiore rispetto alla saldatura. Questa temperatura più bassa riduce il rischio di stress termico, deformazioni e distorsioni, specialmente quando si lavora con componenti sottili o delicati.

Fare la scelta giusta per la tua applicazione

La decisione tra brasatura e saldatura dovrebbe essere guidata dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è unire metalli dissimili: La brasatura è la soluzione definitiva e spesso l'unica praticabile.

- Se il tuo obiettivo principale è la massima resistenza e prestazioni ad alta temperatura: La saldatura è la scelta superiore, supponendo che tu stia unendo metalli compatibili.

- Se il tuo obiettivo principale è minimizzare l'apporto di calore e la distorsione su materiali sottili: Le temperature più basse della brasatura offrono un vantaggio significativo rispetto alla saldatura.

Comprendere questa differenza fondamentale tra fusione e legame è la chiave per selezionare il processo giusto per un giunto riuscito e durevole.

Tabella riassuntiva:

| Processo | Meccanismo principale | Vantaggio chiave | Ideale per |

|---|---|---|---|

| Brasatura | Lega i metalli con un riempitivo, senza fondere i materiali base. | Unione di metalli dissimili (es. acciaio al rame). | Assemblaggi con materiali misti, parti delicate. |

| Saldatura | Fonde i materiali base fondendoli insieme. | Massima resistenza del giunto e resistenza alle alte temperature. | Unione di metalli simili ad alta resistenza. |

Devi unire metalli dissimili o componenti delicati nel tuo laboratorio?

La brasatura offre una soluzione precisa e a basso calore che la saldatura non può eguagliare. In KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per le tue specifiche sfide di giunzione. La nostra esperienza ti garantisce risultati duraturi e affidabili per le tue esigenze di ricerca e produzione.

Contatta i nostri esperti oggi per trovare la soluzione di brasatura o saldatura perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è il ruolo critico dei forni SPS nella preparazione della lega Ti-Nb-Zr? Ottenere prestazioni superiori per impianti biomedici

- Qual è il ruolo delle fornaci ad alta temperatura nella preparazione degli adsorbenti di Ni(II)? Trasforma i rifiuti in filtri high-tech

- Qual è lo scopo dell'utilizzo di un forno a vuoto per compositi diamantati? Ottenere un consolidamento del materiale ad alta densità

- Quali proprietà altera il trattamento termico? Personalizza resistenza del materiale, durezza e tenacità per la tua applicazione

- Perché il vapore viene aggiunto nel forno di pirolisi? Migliorare la qualità del prodotto e controllare i percorsi di reazione

- Cos'è un giunto nella brasatura? Padroneggiare la chiave per legami metallici forti e permanenti

- Qual è il vuoto più elevato raggiungibile? Spingere i limiti fisici per la massima purezza

- Qual è lo scopo dell'utilizzo di un forno ad alta temperatura per il trattamento termico di distensione? Garantire il successo di HHIP per le leghe AM