In sostanza, la brasatura sottovuoto è un processo di giunzione ad alta purezza. Collega due o più componenti metallici fondendo un metallo d'apporto specializzato tra di essi all'interno di una camera a vuoto. Poiché il vuoto impedisce l'ossidazione, il processo crea giunti eccezionalmente forti, puliti e senza flussante, senza contaminare i materiali di base.

L'intuizione critica è che il vuoto non è solo uno spazio vuoto; è un elemento attivo del processo. Agisce come il "flussante" rimuovendo aria e altri contaminanti, consentendo un legame metallurgico di forza e integrità superiori, spesso irraggiungibile con altri metodi.

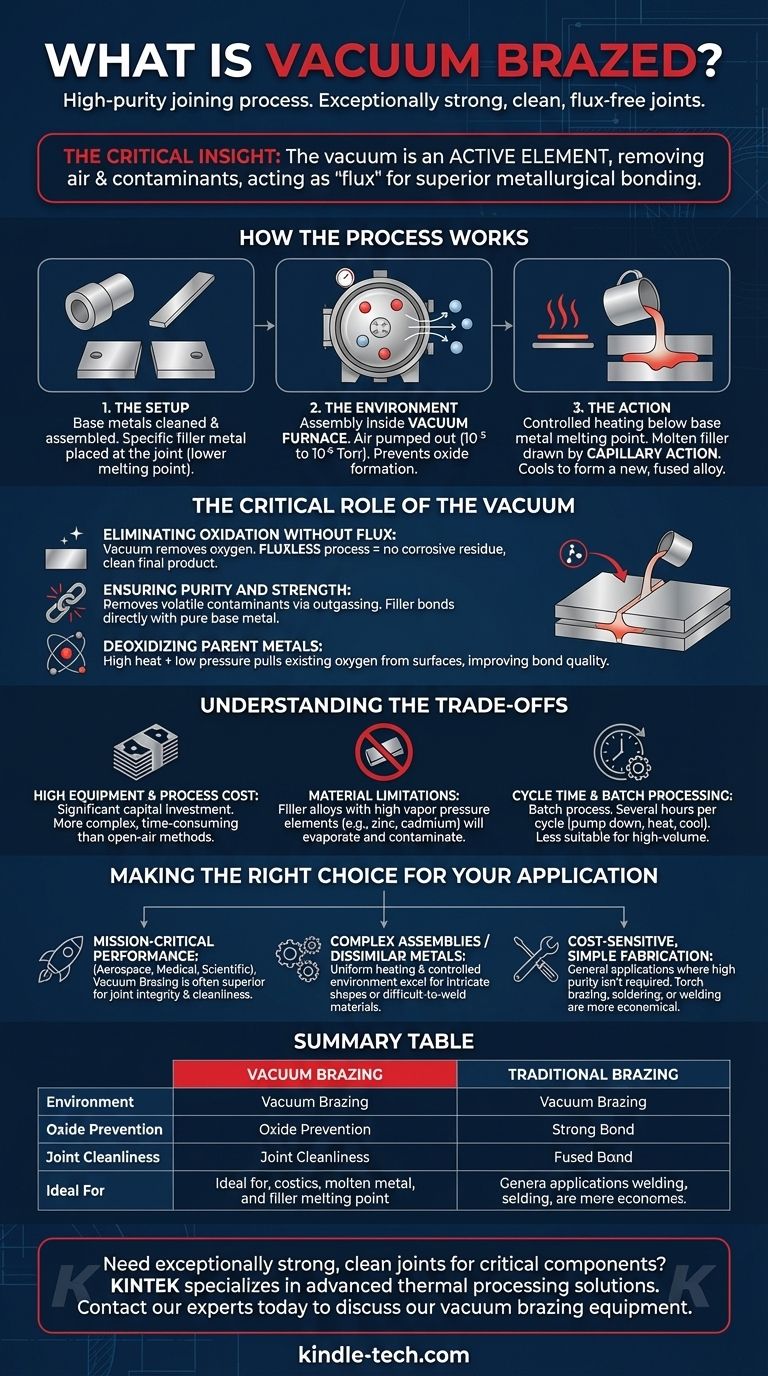

Come funziona il processo di brasatura sottovuoto

La brasatura sottovuoto è un processo termico preciso e multistadio condotto all'interno di un forno specializzato. L'obiettivo è creare un legame continuo e permanente tra i componenti.

L'impostazione: metalli di base e riempitivo

Innanzitutto, i componenti da unire, noti come metalli di base, vengono puliti e assemblati.

Un metallo d'apporto specifico (o lega per brasatura) viene posizionato nel giunto. Questo riempitivo viene scelto per due proprietà chiave: deve avere un punto di fusione inferiore rispetto ai metalli di base e la sua composizione chimica deve essere stabile sotto vuoto.

L'ambiente: il forno a vuoto

L'intero assemblaggio viene posizionato all'interno di un forno a vuoto. Aria e altri gas vengono pompati via, creando un ambiente a bassa pressione, tipicamente nell'intervallo da 10⁻⁵ a 10⁻⁶ Torr.

Questo vuoto è essenziale per prevenire la formazione di ossidi sulle superfici metalliche quando vengono riscaldate.

L'azione: fusione, flusso e legame

Il forno riscalda l'assemblaggio in un ciclo controllato. La temperatura sale al di sopra del punto di fusione del metallo d'apporto ma rimane in sicurezza al di sotto del punto di fusione dei metalli di base.

Una volta fuso, il metallo d'apporto liquido viene aspirato nello stretto spazio tra i componenti tramite azione capillare. Bagna le superfici dei metalli di base, creando una nuova lega fusa nel giunto mentre si raffredda e si solidifica.

Il ruolo critico del vuoto

L'uso del vuoto è ciò che distingue questo processo e ne fornisce i vantaggi unici. Cambia fondamentalmente il modo in cui i metalli interagiscono ad alte temperature.

Eliminazione dell'ossidazione senza flussante

Nella brasatura tradizionale, è necessario un flussante chimico per pulire le superfici metalliche e prevenire l'ossidazione. Questo flussante può essere corrosivo e deve essere accuratamente rimosso dopo la giunzione.

La brasatura sottovuoto è un processo senza flussante. Il vuoto stesso rimuove l'ossigeno, rendendo il flussante non necessario e producendo un prodotto finale eccezionalmente pulito senza rischio di contaminanti di flussante intrappolati che potrebbero causare corrosione in seguito.

Garanzia di purezza e resistenza

Il vuoto rimuove anche altri contaminanti volatili dalle superfici metalliche tramite degassamento. Ciò assicura che il metallo d'apporto possa legarsi direttamente al metallo di base puro, creando il giunto metallurgico più forte possibile.

Deossidazione dei metalli di base

Nelle giuste condizioni di calore elevato e bassa pressione, l'ambiente sottovuoto può effettivamente estrarre atomi di ossigeno esistenti e legati in modo lasco dalla superficie dei metalli, un processo noto come deossidazione. Ciò migliora ulteriormente la qualità del legame finale.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costi elevati di attrezzature e processi

I forni a vuoto rappresentano un investimento di capitale significativo. Il processo stesso è anche più complesso e dispendioso in termini di tempo rispetto ai metodi a cielo aperto, il che porta a costi operativi più elevati per pezzo.

Limitazioni dei materiali

Il metallo d'apporto deve essere selezionato con cura. Leghe contenenti elementi con alta pressione di vapore, come zinco o cadmio, non possono essere utilizzate poiché evaporerebbero nel vuoto, contaminando sia il forno che il giunto.

Tempo di ciclo e elaborazione in batch

La brasatura sottovuoto è un processo in batch, non continuo. Ogni ciclo di pompaggio del vuoto, riscaldamento e raffreddamento può richiedere diverse ore, rendendolo meno adatto alla produzione ad alto volume e basso costo rispetto a metodi come la saldatura automatizzata.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di giunzione dipende interamente dai requisiti del prodotto finale, dalle sue specifiche di prestazione al suo budget.

- Se il tuo obiettivo principale è la performance critica per la missione: Per applicazioni aerospaziali, mediche o scientifiche in cui l'integrità e la pulizia del giunto sono fondamentali, la brasatura sottovuoto è spesso la scelta superiore o l'unica praticabile.

- Se il tuo obiettivo principale è unire assemblaggi complessi o metalli dissimili: Il riscaldamento uniforme e l'ambiente controllato di un forno a vuoto eccellono nella creazione di giunti privi di stress tra forme intricate o materiali difficili da saldare.

- Se il tuo obiettivo principale è una fabbricazione semplice e sensibile ai costi: Per applicazioni generali in cui l'alta purezza non è un requisito, altri metodi come la brasatura a fiamma, la saldatura a stagno o la saldatura sono in genere molto più economici.

In definitiva, la brasatura sottovuoto è una soluzione sofisticata per creare giunti che sono forti e puri come i materiali di base stessi.

Tabella riassuntiva:

| Caratteristica | Brasatura sottovuoto | Brasatura tradizionale |

|---|---|---|

| Ambiente | Camera ad alto vuoto | Aria (con flussante) |

| Prevenzione dell'ossido | Il vuoto rimuove l'ossigeno | Richiesto flussante chimico |

| Pulizia del giunto | Alta purezza, senza flussante | Rischio di contaminazione da flussante |

| Ideale per | Missioni critiche, assemblaggi complessi | Fabbricazione semplice, sensibile ai costi |

Hai bisogno di creare giunti eccezionalmente forti e puliti per i tuoi componenti critici? KINTEK è specializzata in soluzioni avanzate di elaborazione termica, inclusi sistemi di brasatura sottovuoto progettati per applicazioni ad alta purezza nei settori aerospaziale, medico e scientifico. La nostra esperienza garantisce che il tuo laboratorio raggiunga legami metallurgici superiori senza contaminazione. Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature per la brasatura sottovuoto possono migliorare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.