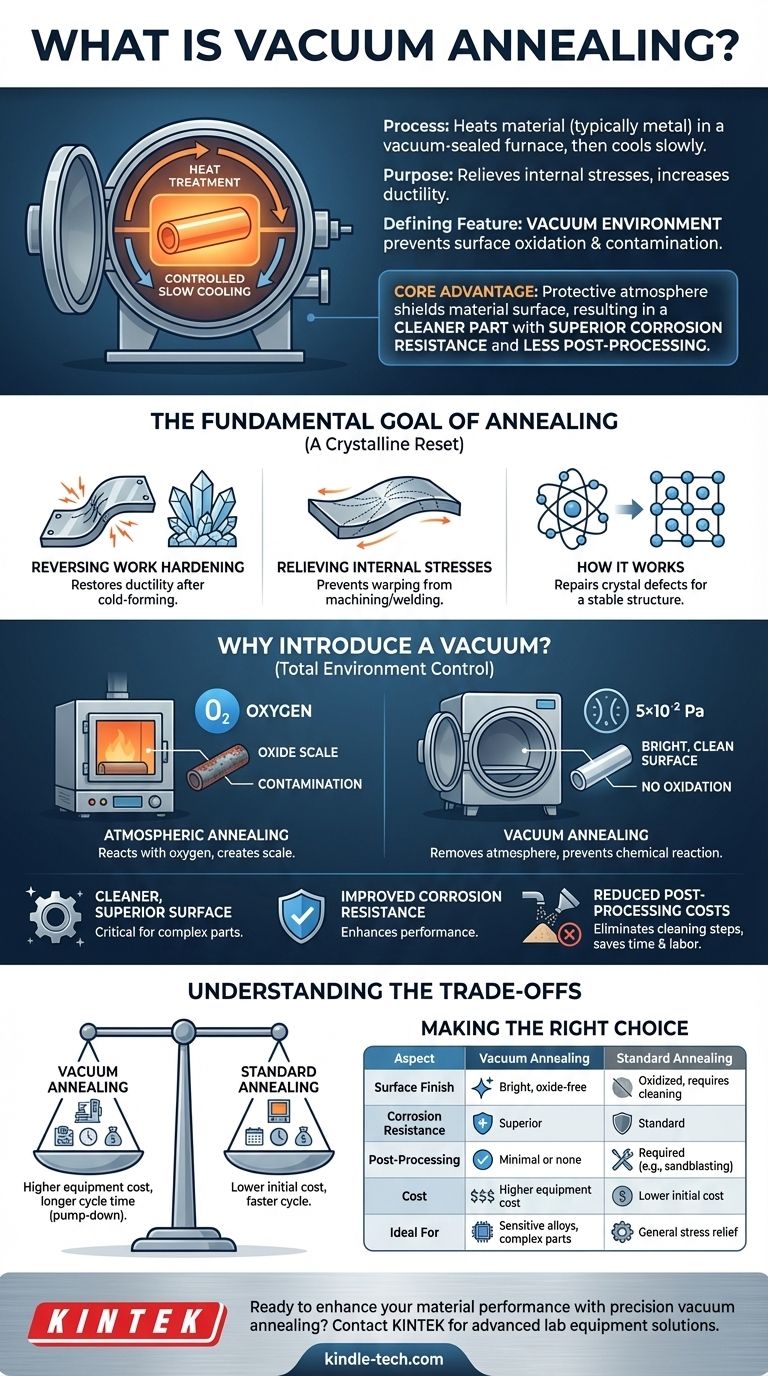

La ricottura sotto vuoto è un processo di trattamento termico che riscalda un materiale, tipicamente metallo, all'interno di un forno sigillato sottovuoto. Il materiale viene mantenuto a una specifica alta temperatura e poi raffreddato a una velocità controllata e lenta. Questo processo allevia le sollecitazioni interne e aumenta la duttilità, ma la sua caratteristica distintiva è l'ambiente di vuoto, che previene l'ossidazione superficiale e la contaminazione durante il riscaldamento.

Lo scopo principale della ricottura è rendere un materiale più morbido e più lavorabile. Eseguire questo processo sottovuoto aggiunge un vantaggio fondamentale: crea un'atmosfera protettiva che scherma la superficie del materiale, ottenendo una parte più pulita con una resistenza alla corrosione superiore che richiede una post-lavorazione significativamente minore.

L'obiettivo fondamentale della ricottura

Prima di comprendere il ruolo del vuoto, è essenziale capire lo scopo della ricottura stessa. È un processo fondamentale utilizzato per modificare le proprietà fisiche e talvolta elettriche di un materiale.

Inversione dell'incrudimento

Quando i metalli vengono piegati, trafilati o formati a freddo, la loro struttura cristallina interna diventa sollecitata e distorta. Ciò rende il materiale più duro e resistente, ma anche più fragile e soggetto a rotture. La ricottura inverte gli effetti dell'incrudimento, ripristinando la duttilità del materiale e consentendo un'ulteriore lavorazione senza cedimenti.

Allentamento delle sollecitazioni interne

Processi come la lavorazione meccanica, la rettifica o la saldatura introducono sollecitazioni meccaniche significative in un materiale. Queste sollecitazioni nascoste possono causare la deformazione o la distorsione di una parte durante le fasi successive di produzione o quando viene messa in servizio. La ricottura fornisce un "reset", consentendo alla struttura interna di rilassarsi in uno stato stabile e a bassa sollecitazione.

Come funziona: un ripristino cristallino

Il processo di ricottura prevede il riscaldamento del metallo a una temperatura alla quale i suoi atomi possono muoversi più liberamente, riparando efficacemente i difetti nel reticolo cristallino. Mantenendolo a questa temperatura e poi raffreddandolo lentamente, i cristalli si riformano in una disposizione più uniforme e meno sollecitata, risultando in un materiale più morbido e più duttile.

Perché introdurre un vuoto?

L'aggiunta di un vuoto al processo di ricottura riguarda una cosa sola: il controllo totale sull'ambiente della parte, in particolare sulla sua superficie.

Prevenzione dell'ossidazione e della contaminazione

Alle alte temperature richieste per la ricottura, la maggior parte dei metalli reagisce prontamente con l'ossigeno e altri elementi presenti nell'aria. Questa reazione crea uno strato di ossido superficiale. Un forno a vuoto rimuove l'atmosfera, raggiungendo un livello di vuoto operativo fino a 5×10⁻² Pa, che priva la reazione chimica dell'ossigeno di cui ha bisogno.

Il vantaggio: una superficie più pulita e superiore

Prevenendo l'ossidazione, la ricottura sotto vuoto produce parti con una finitura superficiale brillante e pulita. Questo non è solo estetico. Per molte applicazioni, una superficie priva di ossido è fondamentale per migliorare la resistenza alla corrosione e garantire prestazioni adeguate, in particolare sulle superfici interne di parti complesse come giranti o pompe.

Riduzione dei costi di post-lavorazione

Senza uno strato di ossido da rimuovere, i passaggi di pulizia successivi come la sabbiatura, la rettifica o i bagni acidi chimici vengono spesso eliminati. Ciò si traduce direttamente in cicli di produzione più rapidi e costi inferiori, poiché consente di risparmiare sia manodopera che materiali.

Comprendere i compromessi

Sebbene potente, la ricottura sotto vuoto non è sempre la scelta necessaria. I suoi vantaggi devono essere ponderati rispetto alle considerazioni pratiche.

Attrezzature e costi

I forni a vuoto sono intrinsecamente più complessi e costosi da acquistare e utilizzare rispetto ai forni atmosferici standard. Il processo richiede pompe, guarnizioni e controlli precisi per mantenere il vuoto, il che aumenta il costo complessivo.

Tempo ciclo del processo

Il raggiungimento e il mantenimento di un vuoto spinto aggiunge tempo al ciclo di processo complessivo. La fase iniziale di "pompage" prima del riscaldamento può estendere il tempo totale in cui una parte rimane nel forno rispetto alla ricottura atmosferica.

Quando è eccessivo

Per i materiali in cui la finitura superficiale non è una preoccupazione primaria o per le parti che saranno sottoposte a lavorazioni meccaniche significative dopo il trattamento termico, i vantaggi del vuoto potrebbero non giustificare il costo aggiuntivo. In questi casi, la ricottura atmosferica standard è spesso una soluzione più pratica ed economicamente vantaggiosa.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di ricottura corretto dipende interamente dai requisiti finali del componente.

- Se la tua attenzione principale è l'integrità superficiale e la resistenza alla corrosione: La ricottura sotto vuoto è la scelta superiore, in particolare per leghe sensibili o parti con geometrie interne complesse in cui la pulizia è difficile.

- Se la tua attenzione principale è semplicemente il rilascio delle sollecitazioni con un budget limitato: La ricottura atmosferica standard è spesso sufficiente, a condizione che una certa ossidazione superficiale e la successiva pulizia siano accettabili.

- Se il tuo obiettivo è preparare per trattamenti superficiali successivi: La ricottura sotto vuoto fornisce una superficie idealmente pulita e attiva, rendendola la fase preparatoria preferita per processi come il rivestimento o la nitrurazione.

In definitiva, la scelta tra ricottura atmosferica e sotto vuoto è una decisione tecnica che bilancia i requisiti non negoziabili della parte rispetto al costo totale del processo di produzione.

Tabella riassuntiva:

| Aspetto | Ricottura Sotto Vuoto | Ricottura Standard |

|---|---|---|

| Finitura Superficiale | Brillante, priva di ossido | Ossidato, richiede pulizia |

| Resistenza alla Corrosione | Superiore | Standard |

| Post-Lavorazione | Minima o nulla | Richiesta (es. sabbiatura) |

| Costo | Costo attrezzatura più elevato | Costo iniziale inferiore |

| Ideale Per | Leghe sensibili, parti complesse | Rilascio generale delle sollecitazioni |

Pronto a migliorare le prestazioni del tuo materiale con la ricottura sottovuoto di precisione?

In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. I nostri forni a vuoto assicurano che i tuoi metalli e leghe raggiungano una integrità superficiale superiore, una riduzione della post-lavorazione e una maggiore resistenza alla corrosione, facendoti risparmiare tempo e costi a lungo termine.

Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di trattamento termico e fornire la qualità che i tuoi progetti richiedono!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora