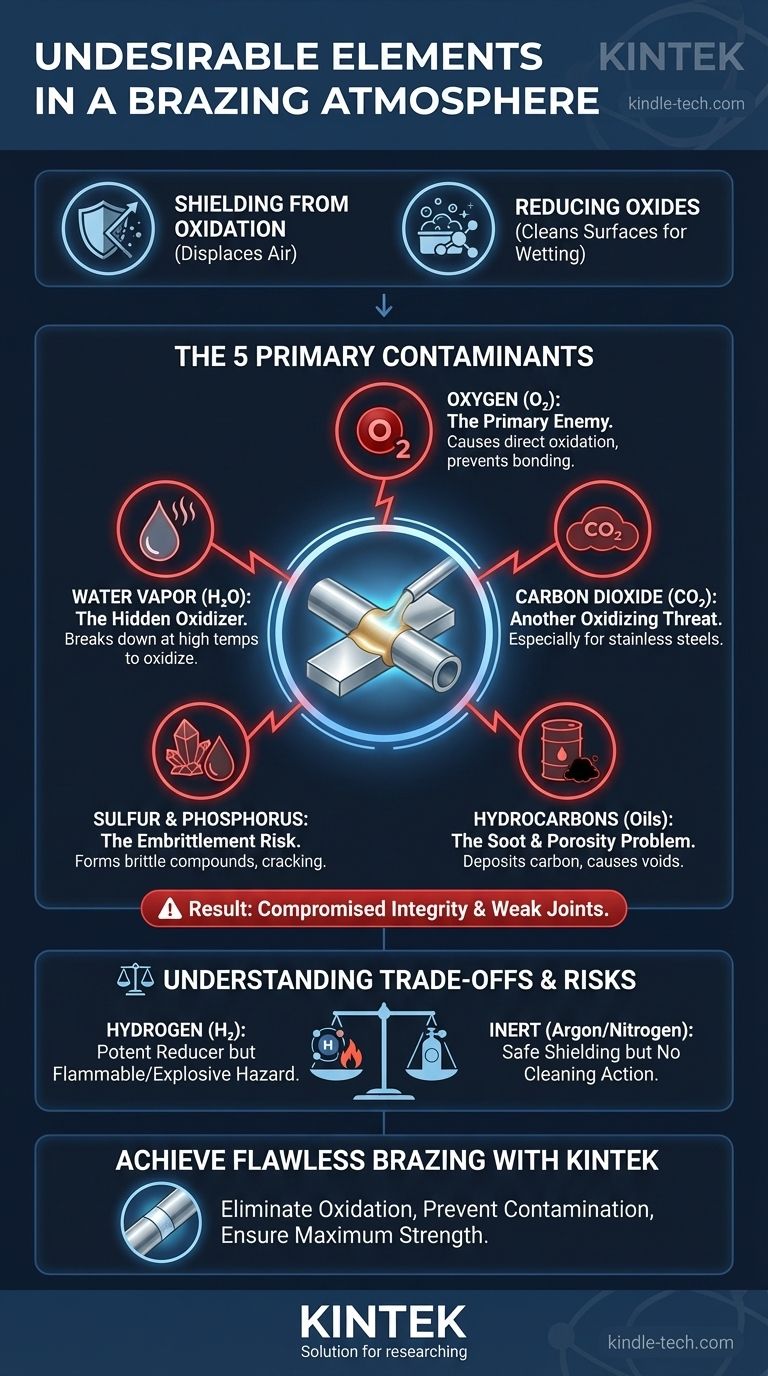

Nella brasatura, gli elementi più indesiderabili in un'atmosfera sono quelli che causano ossidazione e contaminazione. I principali tra questi sono l'ossigeno (O₂), il vapore acqueo (H₂O) e l'anidride carbonica (CO₂), poiché impediscono attivamente al metallo d'apporto di brasatura di legarsi ai metalli di base. Altri contaminanti dannosi includono composti di zolfo e oli o lubrificanti residui, che possono compromettere l'integrità e la resistenza del giunto finale.

Lo scopo fondamentale di un'atmosfera di brasatura è proteggere i pezzi dall'ossidazione e consentire al metallo d'apporto di fluire liberamente. Pertanto, qualsiasi componente atmosferico che introduca ossigeno o che contamini in altro modo le superfici metalliche a temperature di brasatura è altamente indesiderabile in quanto mina direttamente il successo del processo.

La funzione principale di un'atmosfera di brasatura

Per capire cosa rende un'atmosfera indesiderabile, dobbiamo prima stabilirne lo scopo. Un'atmosfera controllata nella brasatura svolge due funzioni critiche.

### Funzione 1: Protezione dall'ossidazione

Quando i metalli vengono riscaldati, il loro tasso di reazione con l'ossigeno nell'aria aumenta drasticamente. Questa reazione forma uno strato di ossido metallico sulla superficie.

Un'atmosfera di brasatura adeguata, tipicamente composta da gas inerti o riducenti, sposta l'aria circostante. Ciò crea uno scudo protettivo che impedisce la formazione di questi ossidi sui pezzi durante il ciclo di riscaldamento.

### Funzione 2: Riduzione degli ossidi esistenti

Un'atmosfera ideale va oltre la semplice protezione; pulisce attivamente i pezzi. Le atmosfere riducenti, come quelle contenenti idrogeno (H₂), possono reagire chimicamente e rimuovere ossidi leggeri preesistenti dalle superfici metalliche.

Questa azione di pulizia, nota come "riduzione", è cruciale per promuovere la bagnabilità, che è la capacità del metallo d'apporto fuso di diffondersi uniformemente sulle superfici del metallo di base.

Principali contaminanti indesiderabili e i loro effetti

Qualsiasi gas o vapore che interferisca con le funzioni principali di schermatura e riduzione è un contaminante. Il livello di danno dipende dai metalli di base specifici da unire.

### Ossigeno (O₂): Il nemico primario

L'ossigeno è la causa più diretta dell'ossidazione. Anche piccole perdite in un forno o una fornitura di gas contaminata possono introdurre abbastanza ossigeno da formare pellicole di ossido che agiscono come una barriera, impedendo al metallo d'apporto di brasatura di aderire ai pezzi.

### Vapore acqueo (H₂O): L'ossidante nascosto

Il vapore acqueo è un contaminante particolarmente insidioso. Alle alte temperature richieste per la brasatura, le molecole d'acqua (H₂O) possono decomporsi, rilasciando il loro ossigeno per ossidare aggressivamente le superfici metalliche.

La concentrazione di vapore acqueo è misurata dal suo punto di rugiada—la temperatura alla quale il vapore si condenserebbe in acqua liquida. Un punto di rugiada più basso indica un'atmosfera di brasatura più secca e quindi migliore.

### Anidride carbonica (CO₂): Un'altra minaccia ossidante

Similmente al vapore acqueo, l'anidride carbonica può diventare un agente ossidante a temperature di brasatura, specialmente per metalli contenenti cromo, manganese o titanio (come gli acciai inossidabili). La CO₂ può decomporsi e rilasciare ossigeno, creando ossidi ostinati.

### Composti di zolfo e fosforo: Il rischio di infragilimento

Lo zolfo può essere introdotto da forniture di gas contaminate o da oli da taglio residui lasciati sui pezzi. Può reagire con alcuni metalli di base, come le leghe di nichel, per formare composti a basso punto di fusione lungo i bordi dei grani, portando a gravi fessurazioni e a un giunto fragile.

### Idrocarburi (Oli e lubrificanti): Il problema della fuliggine e della porosità

Se i pezzi non vengono puliti accuratamente, gli oli e i lubrificanti residui vaporizzeranno durante il riscaldamento. Queste molecole di idrocarburi possono decomporsi e depositare carbonio (fuliggine) sulla superficie del pezzo, inibendo il flusso del metallo d'apporto. Possono anche decomporsi in gas che rimangono intrappolati nel giunto, causando porosità.

Comprendere i compromessi e i pericoli

La scelta di un'atmosfera implica il bilanciamento della sua efficacia con i costi e le considerazioni sulla sicurezza. Ciò che è indesiderabile in un contesto può essere un rischio necessario in un altro.

### Il dilemma dell'idrogeno: Potente riducente, potenziale pericolo

L'idrogeno è un eccellente agente riducente, rendendolo altamente desiderabile per la pulizia degli ossidi da materiali difficili da brasare come gli acciai inossidabili.

Tuttavia, come gas puro o in alte concentrazioni, l'idrogeno è infiammabile ed esplosivo se miscelato con l'aria. I forni che utilizzano idrogeno richiedono sofisticati sistemi di sicurezza per monitorare l'ossigeno e per bruciare il gas in eccesso, aggiungendo complessità e costi all'operazione.

### Atmosfere inerti vs. attive: Un atto di bilanciamento

Le atmosfere inerti, come l'argon puro, sono eccellenti per la schermatura ma non forniscono alcuna azione di pulizia. Sono sicure ma non possono rimuovere gli ossidi preesistenti.

Le atmosfere attive, come una miscela azoto-idrogeno, forniscono sia schermatura che riduzione. Il compromesso è la complessità aggiunta e il rischio per la sicurezza associato alla manipolazione dell'idrogeno. La scelta dipende dalla pulizia dei pezzi e dal tipo di metallo da brasare.

Fare la scelta giusta per il tuo obiettivo

Garantire un'atmosfera pulita significa controllare gli input: la purezza del gas fornito, l'integrità del forno e la pulizia dei pezzi.

- Se il tuo obiettivo principale è brasare acciai al carbonio comuni: Un'atmosfera meno pura (ad esempio, generata da un generatore di gas endotermico) può essere accettabile, poiché gli ossidi formati sono più facilmente riducibili.

- Se il tuo obiettivo principale è brasare acciai inossidabili o leghe con cromo: Devi utilizzare un'atmosfera molto secca e di elevata purezza con un basso punto di rugiada (tipicamente inferiore a -40°C / -40°F) per prevenire la formazione di ossidi di cromo ostinati.

- Se il tuo obiettivo principale è la massima integrità del giunto per applicazioni critiche: Un'atmosfera sotto vuoto o un gas inerte di elevata purezza come l'argon è spesso la scelta migliore, in quanto introduce il minor numero di potenziali contaminanti.

In definitiva, il controllo dell'atmosfera di brasatura è il fattore più importante per ottenere giunti brasati coerenti, di alta qualità e affidabili.

Tabella riassuntiva:

| Contaminante indesiderabile | Effetto negativo primario |

|---|---|

| Ossigeno (O₂) | Causa ossidazione superficiale, impedisce la bagnabilità del metallo d'apporto |

| Vapore acqueo (H₂O) | Agisce come ossidante nascosto ad alte temperature |

| Anidride carbonica (CO₂) | Ossida metalli come l'acciaio inossidabile, forma ossidi ostinati |

| Composti di zolfo | Causa infragilimento e fessurazioni nelle leghe di nichel |

| Idrocarburi (Oli) | Crea fuliggine e porosità, inibendo la formazione del giunto |

Ottieni risultati di brasatura impeccabili con l'esperienza di KINTEK.

Non lasciare che i contaminanti atmosferici compromettano i tuoi giunti brasati. KINTEK è specializzata nella fornitura delle precise apparecchiature da laboratorio e dei materiali di consumo necessari per creare e mantenere l'atmosfera di brasatura ideale per i tuoi metalli specifici e le tue esigenze applicative. Le nostre soluzioni ti aiutano a eliminare l'ossidazione, prevenire la contaminazione e garantire la massima resistenza e affidabilità del giunto.

Sia che tu stia brasando acciai al carbonio, acciai inossidabili o leghe ad alte prestazioni, possiamo aiutarti a scegliere il giusto sistema di controllo dell'atmosfera per risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere il tuo processo di brasatura e scoprire come possiamo migliorare l'integrità del tuo giunto e l'efficienza della produzione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Come simula un forno sperimentale ad alta temperatura condizioni estreme per le leghe TiTaNbV? Guida ai test avanzati

- Cos'è la pirolisi tradizionale? Una guida alla decomposizione termica senza combustione

- A cosa servono i processi di trattamento termico dei metalli? Adatta le proprietà del metallo alla tua applicazione

- Che tipo di forno viene utilizzato per la calcinazione? Scegli il metodo di riscaldamento giusto per il tuo processo

- Qual è la funzione principale di un forno di ricottura ad alta temperatura nella ricerca sul Ni-30Cr? Omogeneizzazione della lega madre

- Qual è il ruolo dei forni di trattamento termico ad alta temperatura nel legame per diffusione dei compositi Ti-rivestiti V-4Cr-4Ti?

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nel trattamento termico composito a 1200 °C? Ottenere un perfetto legame stratificato

- Qual è il ruolo delle apparecchiature di degasaggio sottovuoto nella preparazione del PDMS? Garantire substrati privi di vuoti per rivestimenti avanzati