In sostanza, la deposizione chimica da vapore (CVD) è un processo di produzione altamente controllato utilizzato per costruire un film sottile solido e ad alte prestazioni su una superficie a partire da ingredienti gassosi. Si basa sull'induzione di reazioni chimiche con gas precursori volatili che si decompongono e si legano a un substrato, costruendo efficacemente il materiale desiderato strato dopo strato. Questo metodo è cruciale per creare materiali con proprietà specifiche difficili, se non impossibili, da ottenere con altre tecniche.

Il principio fondamentale della CVD non è semplicemente rivestire una superficie, ma piuttosto sintetizzare un nuovo materiale solido direttamente su di essa. Controllando le reazioni chimiche dei gas, la CVD consente la creazione di film sottili eccezionalmente puri, densi e ad alte prestazioni, essenziali per l'elettronica avanzata e la scienza dei materiali.

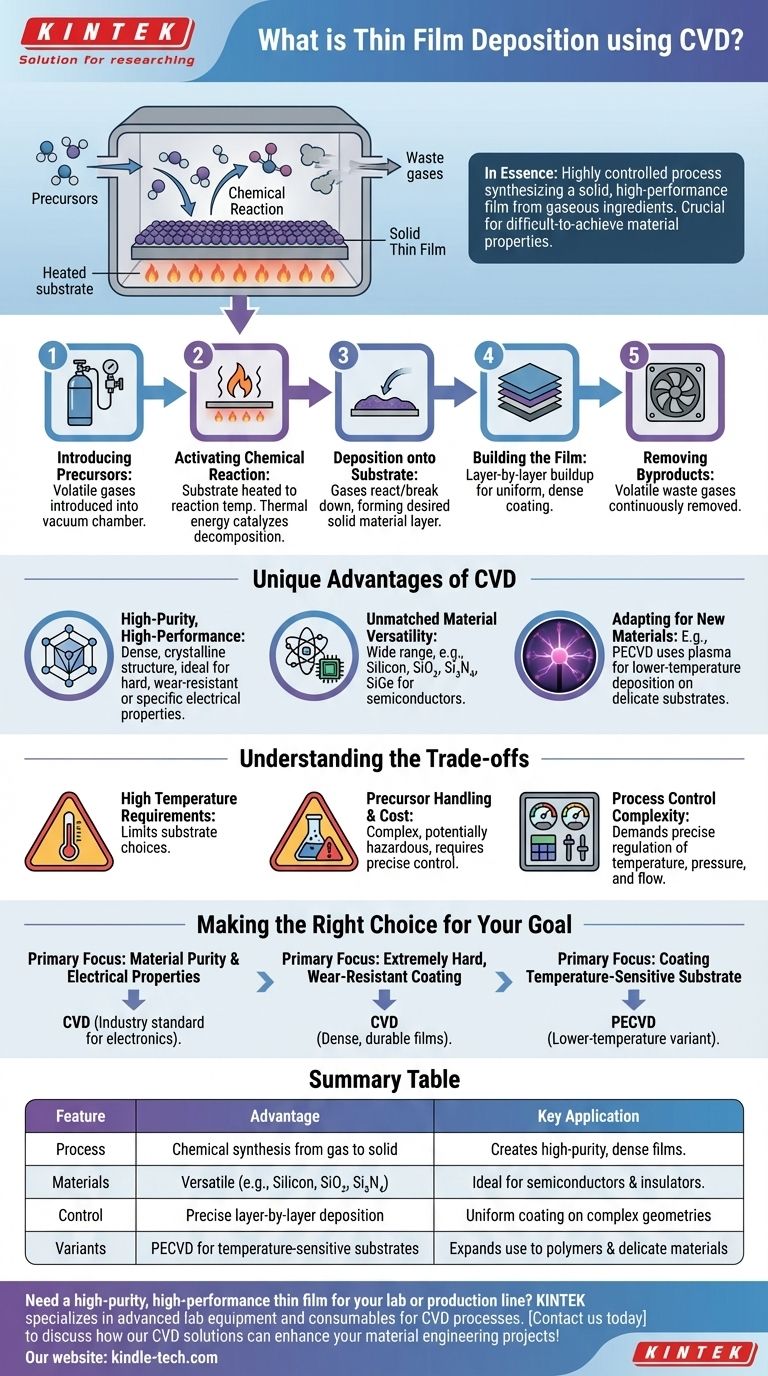

Come funziona fondamentalmente la CVD

Il processo CVD è una sequenza di eventi attentamente orchestrata che trasforma il gas in un film solido. Ogni fase richiede un controllo preciso per ottenere il risultato desiderato.

Fase 1: Introduzione dei precursori

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione, che di solito opera sotto vuoto. Questi precursori contengono gli elementi chimici necessari per il film finale.

Fase 2: Attivazione della reazione chimica

Il substrato all'interno della camera viene riscaldato a una specifica temperatura di reazione. Questa energia termica funge da catalizzatore affinché i gas precursori reagiscano tra loro o si decompongano.

Fase 3: Deposizione sul substrato

Quando i gas reagiscono o si scompongono sulla superficie calda del substrato, si forma il materiale solido desiderato. Questo nuovo materiale si lega alla superficie, iniziando la formazione di uno strato sottile e solido.

Fase 4: Costruzione del film

Nel tempo, questo processo di deposizione continua, costruendo il rivestimento strato dopo strato. Ciò consente la creazione di un film uniforme e denso che copre tutte le aree esposte del pezzo.

Fase 5: Rimozione dei sottoprodotti

Le reazioni chimiche creano quasi sempre sottoprodotti volatili. Questi gas indesiderati vengono continuamente rimossi dalla camera da un flusso di gas costante, il che è fondamentale per mantenere la purezza del film in deposizione.

I vantaggi unici della CVD

Ingegneri e scienziati scelgono la CVD quando le proprietà del film finale sono fondamentali. La natura del processo consente un livello di qualità e versatilità che altri metodi faticano a eguagliare.

Creazione di film ad alta purezza e ad alte prestazioni

Poiché il film è costruito da una reazione chimica, è possibile ottenere un grado eccezionalmente elevato di purezza e una struttura cristallina densa. Ciò rende la CVD ideale per depositare rivestimenti o materiali molto duri e resistenti all'usura con specifiche proprietà elettriche.

Versatilità dei materiali senza pari

Una vasta gamma di materiali può essere depositata utilizzando la CVD. Ciò è particolarmente importante nel settore dei semiconduttori per la creazione di isolanti e semiconduttori tecnologicamente critici.

Gli esempi includono:

- Silicio policristallino, Silicio amorfo e Silicio epitassiale

- Diossido di silicio (SiO₂)

- Nitruro di silicio (Si₃N₄)

- Silicio-Germanio (SiGe)

Adattamento del processo a nuovi materiali

Il concetto fondamentale della CVD può essere modificato per soddisfare esigenze diverse. Ad esempio, la CVD potenziata al plasma (PECVD) utilizza il plasma invece del solo calore elevato per guidare la reazione. Questa variante a temperatura più bassa consente la deposizione di materiali, inclusi polimeri organici, su substrati che non possono sopportare alte temperature.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. Comprendere le sue sfide intrinseche è fondamentale per utilizzarla in modo efficace.

Requisiti di alta temperatura

La CVD termica tradizionale richiede spesso temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati senza subire danni.

Gestione dei precursori e costi

I gas precursori possono essere complessi, costosi e talvolta pericolosi. La chimica deve essere compresa e controllata perfettamente per produrre il film desiderato senza impurità indesiderate.

Complessità del controllo del processo

Ottenere un film uniforme e di alta qualità richiede un controllo preciso della temperatura, della pressione e dei flussi di gas in tutta la camera. Le apparecchiature necessarie per mantenere questo livello di controllo possono essere sofisticate e costose.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica di deposizione corretta dipende interamente dall'obiettivo finale del tuo progetto.

- Se la tua attenzione principale è la purezza del materiale e le proprietà elettriche: La CVD è lo standard industriale per la creazione dei film semiconduttori e isolanti ad alte prestazioni che alimentano l'elettronica moderna.

- Se la tua attenzione principale è la creazione di un rivestimento estremamente duro e resistente all'usura: La CVD eccelle nella produzione di film densi e durevoli che possono prolungare significativamente la vita di utensili e componenti.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile alla temperatura: Dovresti prendere in considerazione varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD) per evitare di danneggiare il tuo materiale.

In definitiva, la CVD offre una capacità senza pari di ingegnerizzare materiali dal livello molecolare in su, rendendola una pietra angolare della tecnologia moderna.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Applicazione chiave |

|---|---|---|

| Processo | Sintesi chimica da gas a solido | Crea film densi e di elevata purezza |

| Materiali | Versatile (es. Silicio, SiO₂, Si₃N₄) | Ideale per semiconduttori e isolanti |

| Controllo | Deposizione precisa strato per strato | Rivestimento uniforme su geometrie complesse |

| Varianti | PECVD per substrati sensibili alla temperatura | Espande l'uso a polimeri e materiali delicati |

Hai bisogno di un film sottile ad alte prestazioni e ad alta purezza per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per i processi CVD, servendo laboratori e industrie che richiedono precisione e affidabilità. Sia che tu stia sviluppando semiconduttori di prossima generazione o che tu abbia bisogno di rivestimenti durevoli e resistenti all'usura, la nostra esperienza ti assicura di ottenere risultati ottimali. Contattaci oggi per discutere come le nostre soluzioni CVD possono migliorare i tuoi progetti di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato