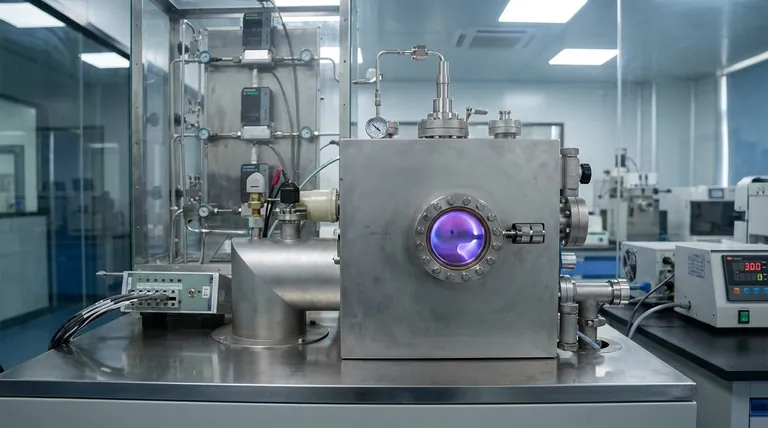

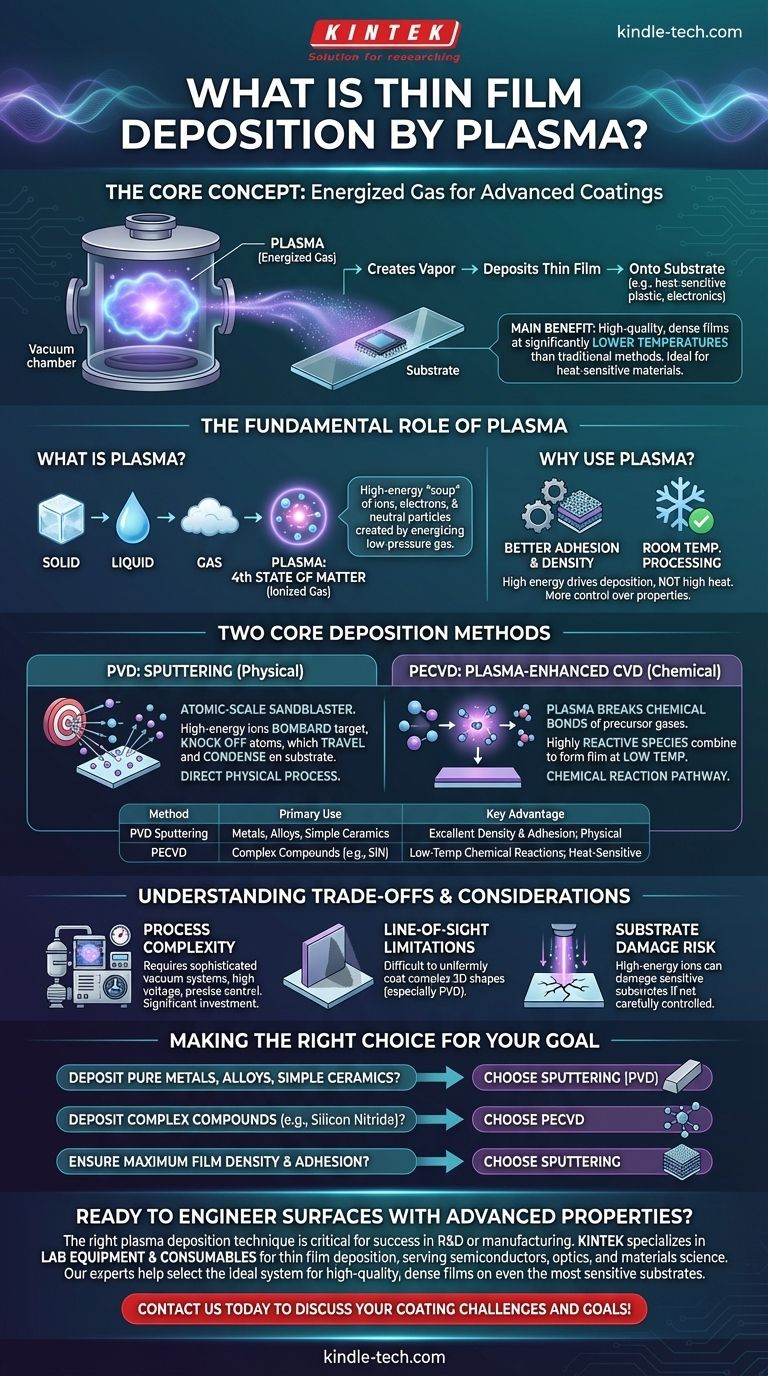

Nella deposizione di film sottili basata su plasma, un gas energizzato, o plasma, è lo strumento primario utilizzato per creare un vapore di materiale di rivestimento e depositarlo come uno strato estremamente sottile sulla superficie di un substrato. Questa tecnica è una sottocategoria cruciale delle due principali famiglie di deposizione, Physical Vapor Deposition (PVD) e Chemical Vapor Deposition (CVD), ed è eseguita all'interno di una camera a vuoto altamente controllata. L'uso del plasma consente la creazione di rivestimenti ad alte prestazioni che modificano le proprietà elettriche, ottiche o meccaniche del substrato.

Il vantaggio principale dell'utilizzo del plasma è la sua capacità di creare film densi e di alta qualità a temperature significativamente inferiori rispetto ai metodi termici tradizionali. Questa caratteristica critica consente il rivestimento avanzato di materiali sensibili al calore come plastiche, polimeri e componenti elettronici complessi senza causare danni.

Il Ruolo Fondamentale del Plasma

Per comprendere la deposizione al plasma, devi prima capire perché il plasma viene utilizzato. Non è solo un'alternativa; è una tecnologia abilitante per la creazione di materiali e proprietà che altrimenti sarebbero difficili o impossibili da ottenere.

Cos'è Esattamente il Plasma?

Il plasma è spesso chiamato il quarto stato della materia, dopo solido, liquido e gas. Viene creato applicando un forte campo elettrico a un gas a bassa pressione, che energizza gli atomi di gas e ne strappa gli elettroni.

Il risultato è un gas ionizzato—una miscela altamente reattiva di ioni positivi, elettroni e particelle neutre. Questa "zuppa" energizzata di particelle può essere manipolata con precisione con campi elettrici e magnetici per eseguire lavori a livello atomico.

Perché Usare il Plasma per la Deposizione?

L'utilizzo di un ambiente al plasma offre vantaggi distinti rispetto ai processi puramente termici. L'alta energia delle particelle di plasma, piuttosto che l'alto calore, guida la deposizione.

Ciò si traduce in una migliore adesione del film al substrato, una maggiore densità del film e un maggiore controllo sulle proprietà finali del film come durezza, stress e stechiometria. Ancora più importante, consente all'intero processo di funzionare a o vicino alla temperatura ambiente.

Due Metodi Fondamentali di Deposizione al Plasma

Sebbene esistano molte varianti, la maggior parte delle tecniche industriali di deposizione al plasma rientrano in due categorie principali. La scelta tra di esse dipende interamente dal materiale del film desiderato e dalle sue proprietà richieste.

Deposizione Fisica da Vapore (PVD): Sputtering

Nello sputtering, il ruolo del plasma è puramente fisico. Ioni ad alta energia dal plasma vengono accelerati e diretti verso un materiale sorgente, noto come "bersaglio".

Pensate a questo come a una sabbiatrice su scala atomica. Gli ioni bombardano il bersaglio con tale forza da staccare, o "sputterare", singoli atomi. Questi atomi vaporizzati viaggiano quindi attraverso la camera a vuoto e si condensano sul substrato, costruendo il film sottile un atomo alla volta.

Deposizione Chimica da Vapore Assistita da Plasma (PECVD)

Nella PECVD, il ruolo del plasma è chimico. I gas precursori vengono introdotti nella camera a vuoto, ma a differenza della CVD tradizionale, non vengono scomposti da alte temperature.

Invece, l'energia del plasma viene utilizzata per rompere i legami chimici nei gas precursori. Questo crea specie chimiche altamente reattive che poi si combinano sulla superficie del substrato, formando un film sottile solido. Ciò evita le migliaia di gradi di calore spesso richiesti nella CVD termica.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la deposizione basata su plasma è un processo complesso con requisiti e limitazioni specifici che devono essere rispettati per un risultato di successo.

Complessità del Processo

Queste non sono semplici procedure da banco. La deposizione al plasma richiede sofisticati sistemi a vuoto, alimentatori ad alta tensione e precisi controllori di flusso di massa per i gas. L'attrezzatura è un investimento di capitale significativo e richiede conoscenze specialistiche per essere utilizzata e mantenuta.

Limitazioni della Linea di Vista

Nei processi PVD come lo sputtering, la deposizione è in gran parte un fenomeno di linea di vista. Gli atomi sputtered viaggiano in linee relativamente rette, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse con angoli acuti o trincee profonde.

Potenziale Danno al Substrato

Sebbene il plasma consenta la lavorazione a bassa temperatura, gli ioni ad alta energia possono comunque causare danni a substrati estremamente sensibili se il processo non è controllato con attenzione. La gestione dell'energia ionica è un parametro critico nell'ottimizzazione di qualsiasi processo di deposizione al plasma.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una specifica tecnica al plasma è dettata dall'obiettivo finale—il materiale che devi depositare e le proprietà che devi ottenere.

- Se il tuo obiettivo principale è depositare metalli puri, leghe o alcune ceramiche semplici: Lo sputtering (PVD) è spesso il metodo più diretto e affidabile grazie alla sua natura fisica.

- Se il tuo obiettivo principale è depositare composti dielettrici o semiconduttori complessi come nitruro di silicio o silicio amorfo: La PECVD fornisce il percorso di reazione chimica necessario per formare questi materiali a basse temperature.

- Se il tuo obiettivo principale è garantire la massima densità e adesione del film su un substrato durevole: Lo sputtering è una scelta eccellente, poiché l'arrivo energetico degli atomi promuove una struttura del film densa.

Comprendendo i ruoli distinti del plasma, puoi selezionare la precisa tecnica di deposizione necessaria per ingegnerizzare superfici con proprietà avanzate e altamente specifiche.

Tabella Riassuntiva:

| Metodo | Uso Primario | Vantaggio Chiave |

|---|---|---|

| Sputtering PVD | Deposizione di metalli puri, leghe, ceramiche semplici | Eccellente densità e adesione del film; processo fisico diretto |

| PECVD | Deposizione di composti complessi (es. nitruro di silicio) | Reazioni chimiche a bassa temperatura; ideale per materiali sensibili al calore |

Pronto a ingegnerizzare superfici con proprietà avanzate? La giusta tecnica di deposizione al plasma è fondamentale per il tuo successo in R&S o nella produzione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili, servendo laboratori nei settori dei semiconduttori, dell'ottica e della scienza dei materiali. I nostri esperti possono aiutarti a selezionare il sistema ideale per depositare film densi e di alta qualità anche sui substrati più sensibili. Contattaci oggi per discutere le tue specifiche sfide e obiettivi di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Il PECVD opera in alto vuoto o a pressione atmosferica? Svelare la deposizione di film sottili a bassa temperatura

- Qual è il principio del CVD potenziato al plasma? Abilitare la deposizione di film sottili a bassa temperatura

- Dove viene utilizzato il PECVD? Svelare la deposizione di film sottili a bassa temperatura per materiali avanzati

- Come facilitano le apparecchiature di deposizione chimica da vapore assistita da plasma (PECVD) la deposizione di film sottili di carburo di silicio (SiC) su substrati termicamente sensibili?

- Quanto è resistente il rivestimento DLC? Scopri lo scudo definitivo contro l'usura e l'attrito

- Qual è la temperatura dell'ossido PECVD? Ottieni la deposizione a bassa temperatura per materiali sensibili

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i gas precursori nel PECVD? Una guida alla scelta dei materiali giusti per il tuo film sottile