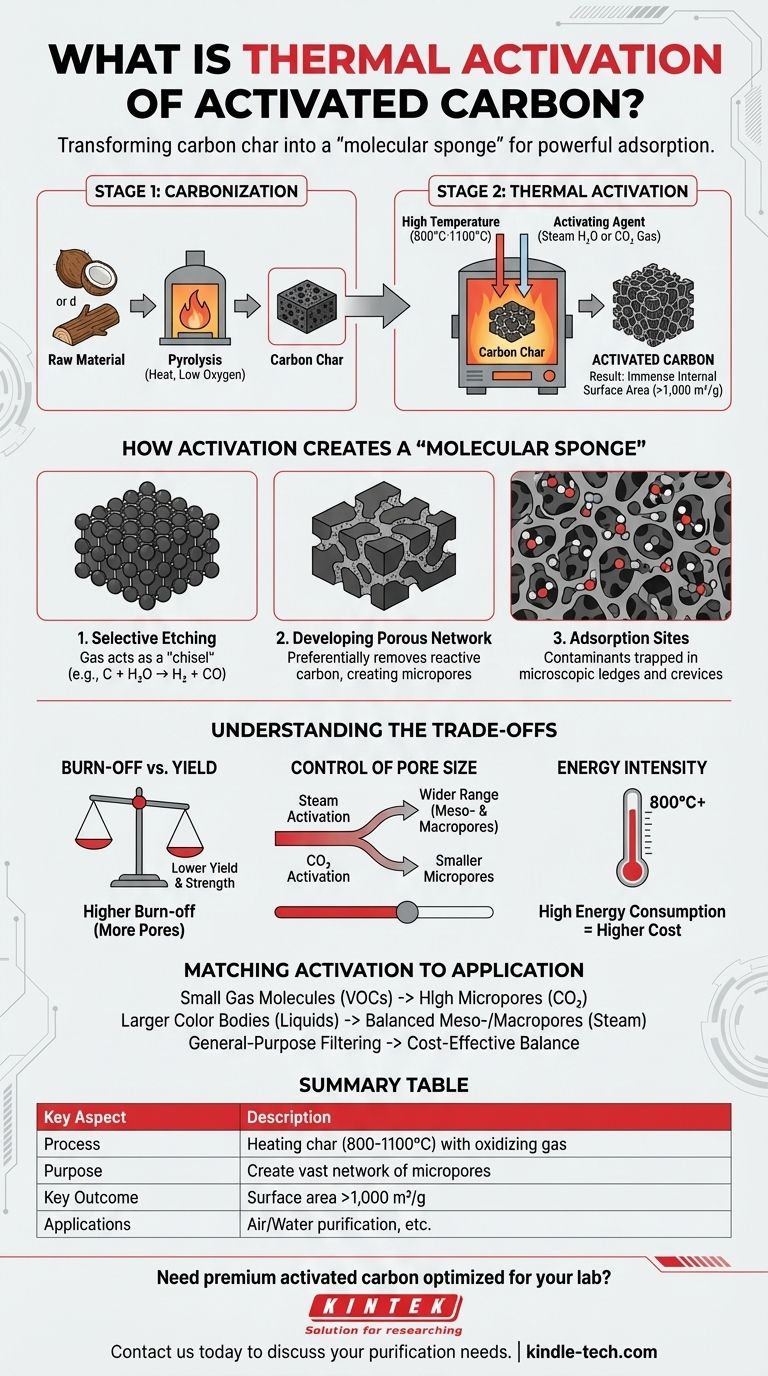

In sostanza, l'attivazione termica è un processo ad alta temperatura utilizzato per trasformare un carbone grezzo di base nella struttura altamente porosa nota come carbone attivo. Questo metodo, chiamato anche attivazione fisica, prevede il riscaldamento del materiale carbonizzato a temperature estreme, tipicamente tra 800°C e 1100°C. In questo ambiente, un flusso controllato di un gas ossidante, come vapore acqueo o anidride carbonica, erode selettivamente il carbonio, creando una vasta rete di pori microscopici.

Lo scopo dell'attivazione termica non è semplicemente riscaldare il carbonio, ma utilizzare l'alta temperatura e un gas reattivo per sviluppare strategicamente un'immensa area superficiale interna. Questa rete ingegnerizzata di pori è ciò che conferisce al carbone attivo la sua potente capacità di adsorbire, o intrappolare, le molecole.

Il Viaggio in Due Fasi Verso l'Attivazione

La creazione del carbone attivo non è un'azione singola, ma un processo in due fasi attentamente controllato. L'attivazione termica è la seconda fase critica.

Fase 1: Carbonizzazione

Prima che possa avvenire l'attivazione, un materiale grezzo ricco di carbonio (come gusci di cocco, legno o carbone) deve essere carbonizzato.

Ciò avviene riscaldando il materiale a temperature elevate in un ambiente con pochissimo o nessun ossigeno. Questo processo, noto come pirolisi, elimina la maggior parte degli elementi non carboniosi, lasciando un carbone denso di carbonio con una struttura porosa rudimentale.

Fase 2: Attivazione con Calore e Gas

Questa è la fase di attivazione termica. Il carbone carbonizzato viene introdotto in un forno o in un kilm e riscaldato nell'intervallo di temperatura di attivazione da 800°C a 1100°C.

Viene quindi introdotto un agente attivante—un gas ossidante come vapore acqueo (H₂O) o anidride carbonica (CO₂). Questo gas reagisce con il carbonio, "gassificando" o bruciando effettivamente una parte della struttura in modo controllato.

Come l'Attivazione Crea una "Spugna Molecolare"

La magia dell'attivazione risiede nel modo in cui il carbonio viene rimosso. È un processo di incisione selettiva che scolpisce una struttura interna intricata.

Il Ruolo della Temperatura e del Gas

L'alta temperatura fornisce l'energia necessaria per la reazione chimica tra gli atomi di carbonio e il gas ossidante.

Il gas agisce come "scalpello". Ad esempio, con il vapore, la reazione è principalmente C + H₂O → H₂ + CO. L'atomo di carbonio viene rimosso dalla struttura solida e convertito in un gas.

Sviluppo della Rete Porosa

Questa reazione non avviene in modo uniforme. Attacca e rimuove preferenzialmente gli atomi di carbonio più disorganizzati e reattivi all'interno del carbone.

Questo processo allarga i pori esistenti e non sviluppati dalla fase di carbonizzazione e crea un numero enorme di micropori completamente nuovi. Il risultato è un labirinto complesso e tridimensionale di pori all'interno di ogni particella di carbonio.

Il Risultato: Immensa Superficie

Il risultato principale dell'attivazione termica è un drammatico aumento della superficie. Un singolo grammo di carbone attivo adeguatamente attivato può avere un'area superficiale interna di oltre 1.000 metri quadrati.

Questa vasta superficie, composta da innumerevoli sporgenze e fessure microscopiche, fornisce i siti in cui le molecole contaminanti di un liquido o di un gas possono essere intrappolate tramite adsorbimento.

Comprendere i Compromessi

Sebbene potente, l'attivazione termica è un processo di bilanciamento di fattori in competizione. Non si tratta semplicemente di "più è meglio".

Burn-off (Perdita per Combustione) vs. Resa

Più lunga è l'attivazione o più aggressive sono le condizioni, più pori vengono creati. Tuttavia, ciò significa anche che più carbonio viene gassificato e perso.

Gli operatori devono gestire attentamente la percentuale di "burn-off". Un'attivazione eccessiva aumenta la porosità ma riduce la resa finale del prodotto e può indebolire la struttura fisica del carbone, trasformandolo infine in cenere.

Controllo della Dimensione dei Pori

L'agente attivante specifico e la temperatura influenzano direttamente la distribuzione finale della dimensione dei pori.

L'attivazione con vapore crea generalmente una gamma più ampia di dimensioni dei pori, inclusi mesopori e macropori più grandi. L'attivazione con CO₂ tende a produrre una struttura dominata da micropori più piccoli. La scelta dipende interamente dall'applicazione target.

Intensità Energetica

Mantenere temperature superiori a 800°C è estremamente dispendioso in termini energetici. Ciò rende l'attivazione termica un processo costoso, che si riflette direttamente sul prezzo del carbone attivo ad alte prestazioni.

Abbinare l'Attivazione all'Applicazione

I parametri dell'attivazione termica sono ottimizzati per produrre un materiale ottimizzato per un compito di purificazione specifico.

- Se la tua attenzione principale è rimuovere piccole molecole di gas (come i VOC dall'aria): Hai bisogno di carbone con un alto volume di micropori, spesso ottenuto al meglio con l'attivazione con CO₂.

- Se la tua attenzione principale è filtrare corpi coloranti più grandi dai liquidi: Potrebbe essere necessario un equilibrio tra mesopori e macropori per consentire una diffusione più rapida, che può essere favorita dall'attivazione con vapore.

- Se la tua attenzione principale è l'efficacia dei costi per la filtrazione generica: Un carbone moderatamente attivato che bilancia le prestazioni rispetto alla resa di produzione è la scelta più pratica.

In definitiva, l'attivazione termica è la fase ingegneristica critica che trasforma il semplice carbonio in un materiale ad alte prestazioni per la purificazione.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento del carbone carbonizzato (800-1100°C) con un gas ossidante (vapore/CO₂). |

| Scopo | Creare una vasta rete di micropori per un'elevata capacità di adsorbimento. |

| Risultato Chiave | Aumenta l'area superficiale interna a oltre 1.000 m² per grammo. |

| Applicazioni | Purificazione dell'aria (VOC), trattamento delle acque, decolorazione e altro ancora. |

Hai bisogno di carbone attivo ad alte prestazioni su misura per le tue esigenze di purificazione specifiche? Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo di laboratorio di prima qualità, inclusi prodotti a carbone attivo ottimizzati per varie applicazioni. La nostra esperienza assicura che tu ottenga il materiale giusto per la massima efficienza, sia per l'adsorbimento di gas, la filtrazione di liquidi o l'uso generico. Contattaci oggi stesso per discutere le tue esigenze e scoprire come KINTEK può migliorare i processi di purificazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C