Sì, il carbone attivo può essere ripristinato, ma non nel modo in cui la maggior parte delle persone pensa. Il processo, noto come riattivazione termica, è una procedura industriale altamente specializzata che utilizza calore estremo per bruciare i contaminanti intrappolati, rendendo il carbone riutilizzabile. Non è un processo che può essere eseguito a casa.

Sebbene sia tecnicamente possibile ripristinare il carbone attivo, il metodo richiede attrezzature di livello industriale e temperature superiori a 800°C (1500°F). Per quasi tutti gli usi domestici, per acquari o commerciali su piccola scala, la sostituzione è l'unica opzione pratica e sicura.

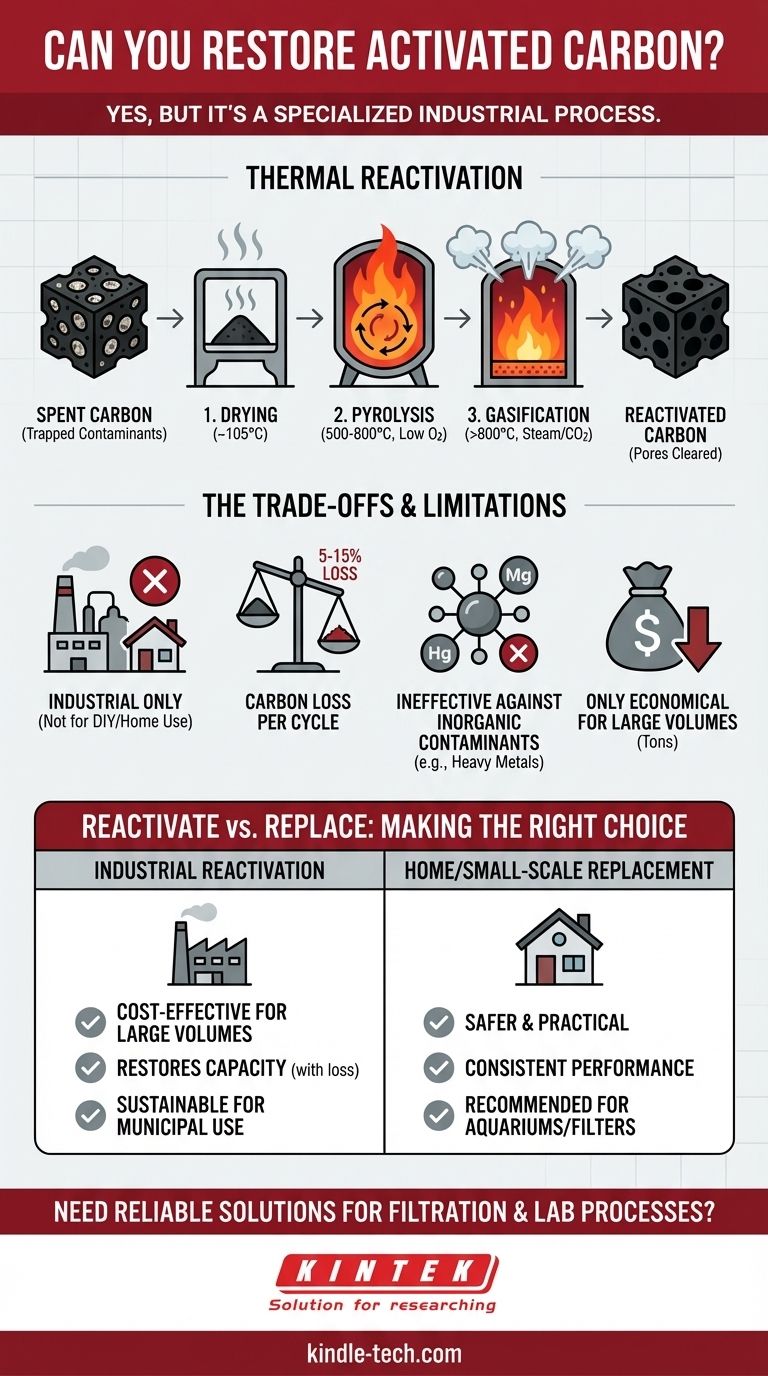

Come viene ripristinato il carbone attivo: la riattivazione termica

La capacità del carbone attivo di funzionare dipende interamente dalla sua vasta superficie interna e dalla sua struttura porosa, dove intrappola i contaminanti tramite un processo chiamato adsorbimento. La riattivazione è progettata per liberare questi pori, ripristinando efficacemente il carbone per un altro ciclo.

Il principio fondamentale: incenerire i contaminanti

In fondo, la riattivazione comporta il riscaldamento del carbone esaurito in un processo altamente controllato e a più stadi. Il calore intenso è progettato per scomporre e vaporizzare i contaminanti organici che sono stati adsorbiti sulla superficie del carbone.

Un processo industriale a più stadi

Questo non è un semplice processo di cottura. Avviene in grandi forni rotanti o verticali e comporta diversi passaggi precisi:

- Essiccazione: Il carbone viene prima riscaldato a circa 105°C (220°F) per rimuovere tutta l'acqua.

- Pirolisi (Desorbimento): La temperatura viene quindi elevata a 500-800°C (930-1500°F) in un ambiente a basso contenuto di ossigeno. Questo "cuoce via" i composti organici volatili senza bruciare il carbone stesso.

- Gassificazione: Infine, la temperatura viene aumentata oltre gli 800°C (1500°F) mentre viene iniettato vapore o anidride carbonica. Questo passaggio finale e cruciale brucia via qualsiasi residuo carbonioso e riespone la struttura porosa originale del carbone, "riattivandolo".

Perché questo processo funziona

Il passaggio di gassificazione ad alta temperatura è ciò che ripristina veramente il carbone. Rimuove selettivamente le molecole contaminanti residue e il carbonio, liberando i pori microscopici e ripristinando l'immensa superficie necessaria per un adsorbimento efficace.

Comprendere i compromessi e le limitazioni

Sebbene efficace, la riattivazione termica è un processo a rendimenti decrescenti ed è adatta solo per scenari specifici. Comprendere le sue limitazioni è fondamentale per prendere una decisione sensata.

È un processo industriale, non un compito fai-da-te

La limitazione principale è l'attrezzatura. Il processo richiede un controllo preciso della temperatura, un'atmosfera controllata per evitare che il carbone si trasformi semplicemente in cenere e misure di sicurezza per gestire il degassamento dei contaminanti vaporizzati. Questo non può essere replicato in un forno domestico o con una torcia.

Inevitabile perdita di carbonio

Ogni ciclo di riattivazione è abrasivo e brucia una piccola quantità di carbonio stesso. Tipicamente, c'è una perdita del 5-15% di materiale carbonioso ad ogni ciclo. Ciò significa che il carbone non può essere ripristinato indefinitamente.

Sfide specifiche per i contaminanti

La riattivazione funziona meglio per il carbone che ha adsorbito composti organici. È inefficace contro i contaminanti inorganici come i metalli pesanti, che non vaporizzano e rimarranno nella struttura del carbone, riducendone permanentemente l'efficacia.

Fattibilità economica

I significativi costi energetici e di capitale per la gestione di un impianto di riattivazione significano che è economico solo per quantità molto grandi di carbone attivo, tipicamente misurate in tonnellate. Per quantità minori, il costo della riattivazione supererebbe di gran lunga il prezzo del carbone nuovo.

Fare la scelta giusta: riattivare o sostituire?

La decisione non riguarda quale metodo sia migliore, ma quale sia appropriato per la tua specifica applicazione e scala.

- Per operazioni industriali o municipali su larga scala: La riattivazione è spesso la soluzione più conveniente e sostenibile per la gestione di grandi volumi di carbone esaurito.

- Per uso domestico (es. acquari, filtri per l'acqua, purificatori d'aria): Opta sempre per la sostituzione. Tentare di ripristinare il carbone a casa è impraticabile, inefficace e potenzialmente pericoloso.

- Per uso aziendale di piccole e medie dimensioni: La sostituzione rimane la procedura standard a meno che non si generino più tonnellate di carbone esaurito su base costante.

In definitiva, conoscere la differenza tra riattivazione industriale e sostituzione pratica è fondamentale per utilizzare il carbone attivo in modo efficace e sicuro.

Tabella riassuntiva:

| Aspetto | Riattivazione industriale | Tentativi domestici/fai-da-te |

|---|---|---|

| Processo | Trattamento termico multistadio (>800°C) | Cottura, ebollizione o bruciatura con torcia |

| Efficacia | Ripristina la capacità di adsorbimento | Inefficace; può danneggiare il carbone |

| Sicurezza | Ambiente controllato, gestisce il degassamento | Pericoloso; rischio di incendio e fumi tossici |

| Costo-efficacia | Economico per grandi volumi (tonnellate) | Non economico; il costo supera quello del carbone nuovo |

| Ideale per | Uso industriale/municipale su larga scala | Sconsigliato; si consiglia la sostituzione |

Hai bisogno di carbone attivo affidabile o attrezzature da laboratorio per i tuoi processi di filtrazione?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per garantire che le tue operazioni si svolgano in modo efficiente e sicuro. Sia che tu stia gestendo un impianto di riattivazione su scala industriale o che tu abbia bisogno di carbone attivo costante e ad alte prestazioni per le tue applicazioni, la nostra esperienza e i nostri prodotti sono fatti su misura per soddisfare le tue esigenze.

Lascia che ti aiutiamo a ottimizzare il tuo processo. Contatta i nostri esperti oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i principi di un forno rotante? Padroneggiare la meccanica della lavorazione ad alta temperatura

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi