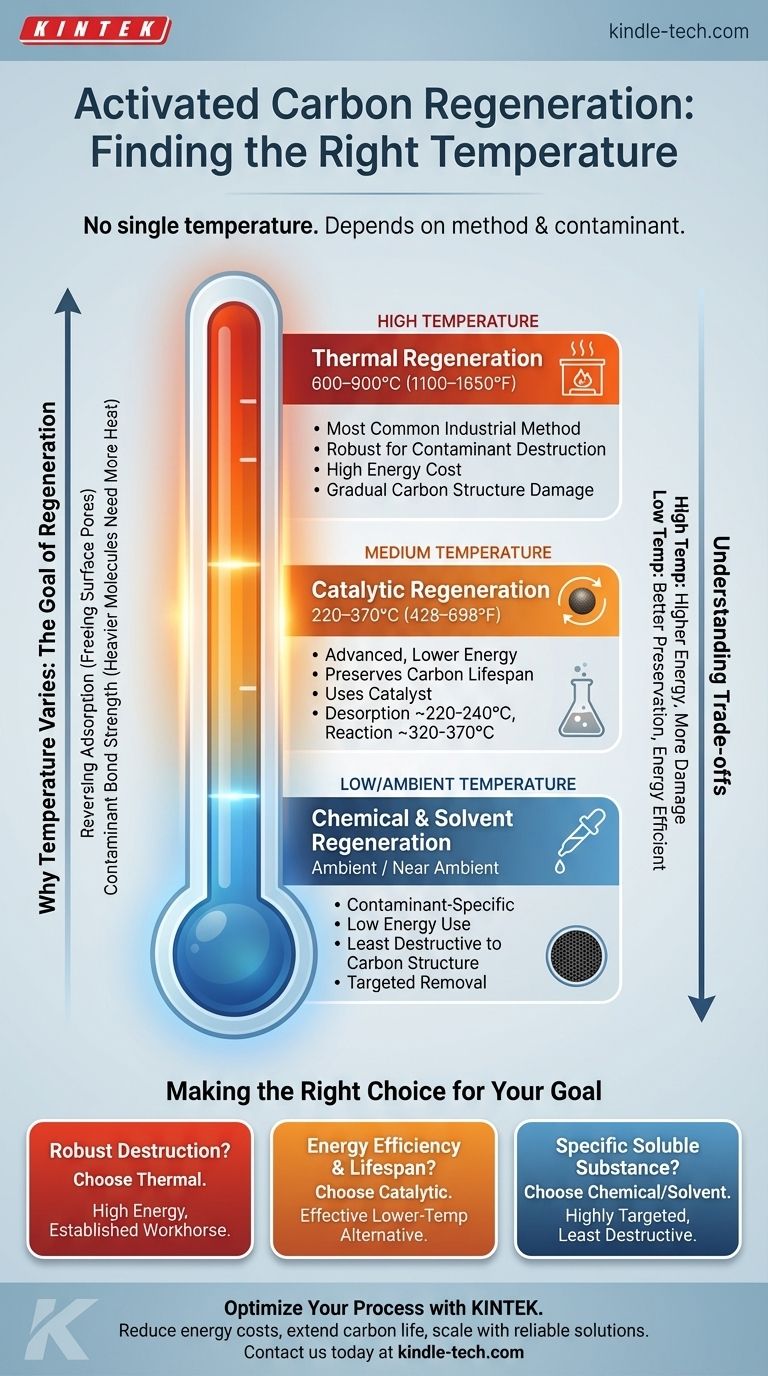

Per la rigenerazione del carbone attivo, la temperatura richiesta dipende interamente dal metodo utilizzato. Mentre i metodi avanzati come la rigenerazione catalitica funzionano in un intervallo inferiore di 220–370°C (428–698°F), il metodo industriale più comune, la rigenerazione termica, richiede temperature molto più elevate, spesso superiori a 800°C (1472°F).

Il punto cruciale è che non esiste un'unica temperatura di rigenerazione. La temperatura corretta è determinata dalla tecnologia di rigenerazione scelta, dai contaminanti specifici rimossi e dall'equilibrio tra costi operativi e mantenimento dell'efficacia a lungo termine del carbone.

Perché la Temperatura Varia: L'Obiettivo della Rigenerazione

Inversione dell'Adsorbimento

Il carbone attivo funziona tramite adsorbimento, dove le molecole contaminanti si attaccano alla sua vasta area superficiale interna. La rigenerazione è il processo di utilizzo di energia—tipicamente calore—per rompere questi legami e allontanare i contaminanti, liberando i pori superficiali per il riutilizzo.

Il Ruolo del Contaminante

Diverse sostanze sono trattenute sul carbone con diverse forze di legame. I composti organici volatili (COV) leggeri possono spesso essere rilasciati con meno energia, mentre le molecole più pesanti e complesse richiedono un calore significativamente maggiore per decomporsi e rimuoversi.

Metodi Chiave di Rigenerazione e Loro Temperature

Rigenerazione Termica

Questo è il metodo più comune e robusto utilizzato nelle applicazioni industriali su larga scala. Implica il riscaldamento del carbone in un ambiente a basso contenuto di ossigeno, spesso con vapore.

Il processo si svolge tipicamente in un forno a più fasi a temperature molto elevate, solitamente tra 600–900°C (1100–1650°F). Questo calore intenso è necessario per pirolizzare (decomporre termicamente) i contaminanti organici adsorbiti.

Rigenerazione Catalitica

Questa è una tecnica più avanzata progettata per ridurre gli elevati costi energetici della rigenerazione termica. Utilizza un catalizzatore per abbassare la temperatura richiesta per decomporre i contaminanti.

Come notato negli studi tecnici, questo processo opera in un intervallo molto più basso. La desorbimento del contaminante avviene intorno a 220–240°C (428–464°F), e la successiva reazione catalitica per distruggerlo avviene tra 320–370°C (608–698°F).

Rigenerazione Chimica e con Solvente

Per alcune applicazioni, la rigenerazione può essere eseguita lavando il carbone con un solvente o una sostanza chimica che dissolve il contaminante adsorbito. Questi metodi operano spesso a temperature ambiente o prossime, ma sono altamente specifici per il contaminante target.

Comprendere i Compromessi

L'Impatto delle Alte Temperature

Sebbene efficace, l'elevato calore della rigenerazione termica danneggia gradualmente la struttura porosa interna del carbone. Ad ogni ciclo, una piccola quantità di carbone viene bruciata, riducendone la capacità complessiva e la resistenza meccanica nel tempo.

Il Vantaggio delle Temperature Più Basse

Metodi come la rigenerazione catalitica sono più delicati sul carbone attivo. Operando a temperature più basse, preservano meglio la struttura dei pori, portando a una minore perdita di materiale e a una vita utile potenzialmente più lunga del carbone.

Costi Energetici e Operativi

La differenza nel consumo energetico è significativa. Le alte temperature della rigenerazione termica si traducono direttamente in costi di carburante più elevati, che sono un fattore importante nella sua spesa operativa. I metodi a temperatura più bassa sono intrinsecamente più efficienti dal punto di vista energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di rigenerazione ottimale dipende interamente dalle tue priorità operative e dalla natura della tua applicazione.

- Se la tua priorità principale è la distruzione robusta dei contaminanti su larga scala: La rigenerazione termica standard è il cavallo di battaglia consolidato del settore, nonostante il suo elevato consumo energetico.

- Se la tua priorità principale è l'efficienza energetica e la massimizzazione della durata del carbone: La rigenerazione catalitica fornisce un'alternativa efficace a temperatura più bassa per i contaminanti compatibili.

- Se la tua priorità principale è la rimozione di una sostanza specifica e solubile: La rigenerazione chimica o con solvente può essere il metodo più mirato e meno distruttivo.

In definitiva, selezionare la giusta temperatura significa prima selezionare la giusta tecnologia di rigenerazione per il tuo processo specifico.

Tabella Riassuntiva:

| Metodo di Rigenerazione | Intervallo di Temperatura Tipico (°C) | Intervallo di Temperatura Tipico (°F) | Caratteristica Chiave |

|---|---|---|---|

| Rigenerazione Termica | 600–900°C | 1100–1650°F | Alta energia, robusta per la scala industriale |

| Rigenerazione Catalitica | 220–370°C | 428–698°F | Minore energia, preserva la durata del carbone |

| Rigenerazione Chimica/Solvente | Ambiente/Vicino all'Ambiente | Ambiente/Vicino all'Ambiente | Specifico per il contaminante, bassa temperatura |

Ottimizza il Tuo Processo di Rigenerazione del Carbone Attivo con KINTEK

Scegliere la giusta temperatura e il giusto metodo di rigenerazione è fondamentale per bilanciare i costi operativi, l'efficienza energetica e l'efficacia a lungo termine del tuo carbone attivo. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo avanzati su misura per le tue specifiche esigenze di rigenerazione, sia che tu richieda soluzioni termiche ad alta temperatura o sistemi catalitici a risparmio energetico.

La nostra esperienza ti aiuta a:

- Ridurre i costi energetici con tecnologie di rigenerazione efficienti

- Estendere la vita utile del carbone selezionando il profilo di temperatura corretto

- Scalare il tuo processo con attrezzature affidabili di livello industriale

Miglioriamo insieme la tua strategia di rigenerazione. Contatta oggi i nostri esperti per discutere della tua applicazione e scoprire come le soluzioni di KINTEK possono aumentare l'efficienza e le prestazioni nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le emissioni della pirolisi? Trasformare i rifiuti in prodotti di valore, non in inquinamento

- Cos'è la rigenerazione termica? Ripristinare materiali esausti come il carbone attivo con calore elevato

- Qual è la zona di temperatura di un forno? Padroneggiare il percorso termico per il tuo materiale

- Cos'è l'attivazione termica del carbone attivo? Sblocca il suo potere per una purificazione superiore

- Quali sono le basi di un forno rotante? Una guida alla lavorazione dei materiali su scala industriale

- Qual è lo scopo di un letto fluidizzato? Ottenere un trasferimento di calore e un'efficienza di processo superiori

- Qual è il processo di rigenerazione del carbonio? Ripristinare il carbone esaurito per un uso economico e sostenibile

- Quali sono i fattori che influenzano la calcinazione? Temperatura, Tempo, Atmosfera e Proprietà del Materiale