La Rifusione ad Arco Sotto Vuoto (VAR) è un processo metallurgico secondario utilizzato per produrre acciaio e leghe speciali con livelli eccezionalmente elevati di purezza e integrità strutturale. Comporta la rifusione di una barra d'acciaio precedentemente fusa, chiamata elettrodo, sotto alto vuoto utilizzando un arco elettrico. Questa rifusione controllata purifica il metallo e ne affina la struttura interna, risultando in un lingotto finale con proprietà meccaniche superiori.

Lo scopo principale del VAR non è produrre acciaio, ma raffinarlo. Rifondendo il metallo sotto vuoto, il processo rimuove i gas disciolti e altre impurità, controllando con precisione la solidificazione per creare un materiale denso, uniforme e privo di difetti per applicazioni critiche.

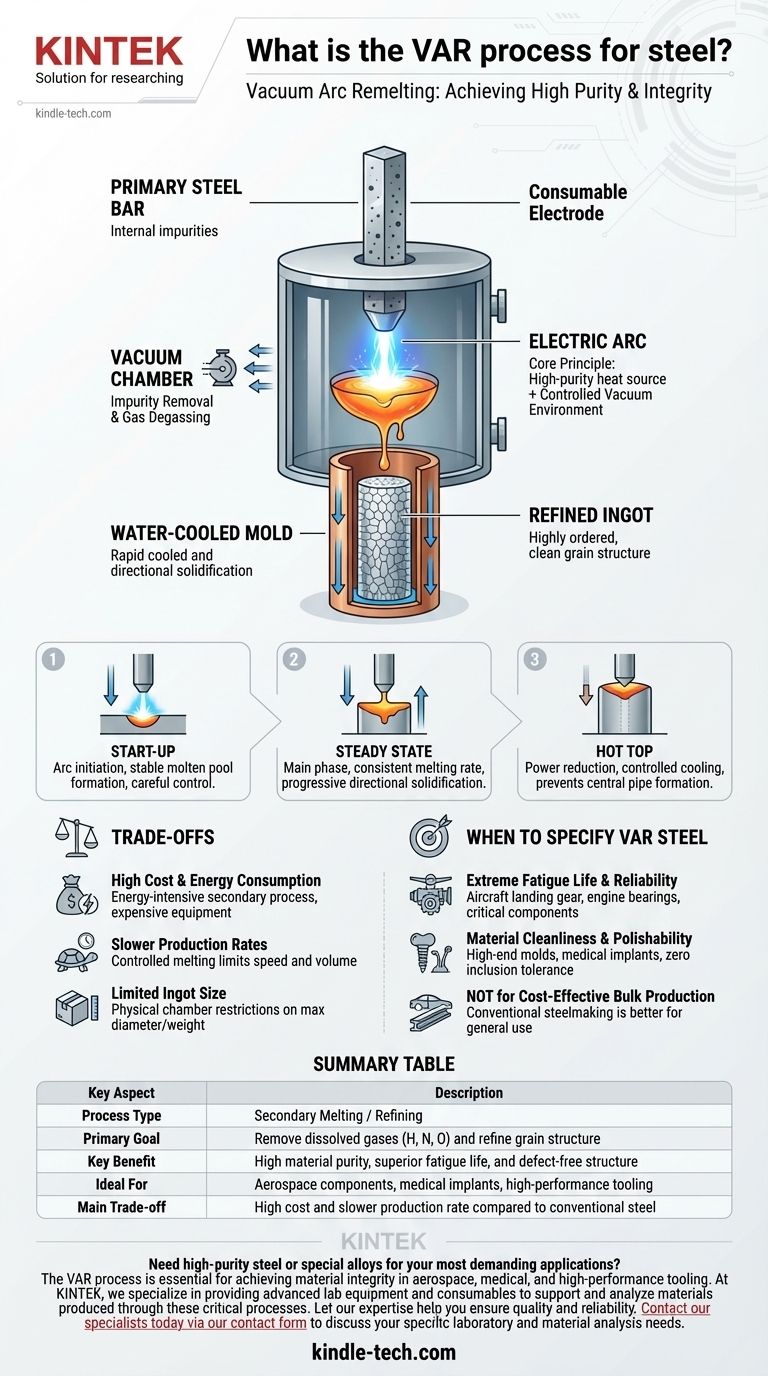

Il Principio Fondamentale: Come il VAR Raggiunge la Purezza

Il processo VAR è un sistema attentamente orchestrato in cui ogni componente serve a uno scopo distinto nel raggiungere la raffinazione del materiale. La magia risiede nella combinazione di una fonte di calore ad alta purezza con un ambiente controllato.

L'Elettrodo Consumabile

Il materiale di partenza per il VAR è una barra solida di acciaio chiamata elettrodo consumabile. Questo elettrodo è già stato prodotto attraverso un processo di fusione primaria. L'obiettivo del VAR è migliorare questa qualità iniziale.

L'Ambiente Sotto Vuoto

L'intero processo si svolge all'interno di una camera sigillata, raffreddata ad acqua, sotto alto vuoto. Questo vuoto è fondamentale, poiché estrae i gas disciolti come idrogeno, azoto e ossigeno dal metallo fuso, che sono le principali fonti di difetti interni e fragilità negli acciai standard.

L'Arco Elettrico

Viene utilizzata un'alimentazione CC ad alta corrente per innescare un arco elettrico tra la punta inferiore dell'elettrodo consumabile e un piccolo bagno di metallo fuso alla base dello stampo. Questo arco genera calore intenso e localizzato, causando la fusione della punta dell'elettrodo in modo controllato, goccia a goccia.

Lo Stampo Raffreddato ad Acqua

Il metallo fuso gocciola in uno stampo di rame raffreddato ad acqua, o crogiolo. Poiché il rame ha una conduttività termica molto elevata, allontana rapidamente il calore dall'acciaio fuso. Questo costringe il nuovo lingotto a solidificare direzionalmente, dal basso verso l'alto, promuovendo una struttura cristallina uniforme e raffinata.

Uno Sguardo Passo-Passo al Processo VAR

L'operazione di rifusione è gestita in tre fasi distinte per garantire che il lingotto finale sia solido da cima a fondo.

Fase 1: Avvio

Il processo inizia abbassando l'elettrodo nel crogiolo e innescando l'arco. Una piccola quantità di metallo fuso forma un bagno sul fondo dello stampo raffreddato ad acqua, che avvia il ciclo di rifusione. Questa fase iniziale è attentamente controllata per stabilire una base stabile per il lingotto.

Fase 2: Stato Stazionario

Questa è la fase principale del processo. L'elettrodo viene continuamente e lentamente abbassato mentre la sua punta si fonde, mantenendo una lunghezza d'arco e una velocità di fusione costanti. Man mano che il metallo gocciola nello stampo, il nuovo lingotto solidifica progressivamente verso l'alto, creando una struttura granulare altamente organizzata con minima segregazione degli elementi di lega.

Fase 3: Testa Calda (Hot Top)

Quando l'elettrodo è quasi consumato, la potenza viene gradualmente ridotta. Questa fase finale, nota come "testa calda" (hot top), assicura che la superficie superiore del lingotto solidifichi correttamente. Questo raffreddamento controllato previene la formazione di una cavità di ritiro centrale, o "tubo", che altrimenti renderebbe inutilizzabile la parte superiore del lingotto.

Comprendere i Compromessi

Sebbene il VAR produca materiale di qualità eccezionalmente elevata, i suoi benefici comportano significative considerazioni. È un processo specializzato, non un metodo per la produzione di acciaio in massa.

Costi Elevati e Consumo Energetico

Il VAR è un processo secondario ad alta intensità energetica eseguito su metallo che è già stato fuso una volta. Le sofisticate apparecchiature sottovuoto e gli elevati requisiti di potenza rendono l'acciaio VAR significativamente più costoso rispetto ai gradi prodotti convenzionalmente.

Velocità di Produzione Più Lente

Rispetto alla siderurgia primaria, il VAR è un processo molto lento. Le velocità controllate di fusione e solidificazione, che sono la chiave del suo successo, limitano intrinsecamente la velocità e il volume di produzione.

Dimensioni del Lingotto Limitate

Le dimensioni fisiche della camera a vuoto e del crogiolo limitano il diametro e il peso massimi dei lingotti che possono essere prodotti. Questo può essere un limite per applicazioni che richiedono componenti monolitici molto grandi.

Quando Specificare l'Acciaio VAR

La scelta di un materiale lavorato con VAR è una decisione dettata interamente dai requisiti di prestazione dell'applicazione finale.

- Se il tuo obiettivo principale è una vita a fatica estrema e affidabilità: Specifica VAR per componenti come carrelli di atterraggio di aeromobili, cuscinetti motore o alberi a gomiti dove difetti interni potrebbero portare a guasti catastrofici.

- Se il tuo obiettivo principale è la pulizia del materiale e la lucidabilità: Il VAR è ideale per stampi a iniezione di plastica di alta gamma e impianti medici, dove le inclusioni microscopiche non possono essere tollerate.

- Se il tuo obiettivo principale è una produzione di massa economicamente vantaggiosa: Il VAR è la scelta sbagliata; i processi siderurgici convenzionali sono molto più adatti per costruzioni generali, carrozzerie automobilistiche e applicazioni strutturali.

In definitiva, il VAR è la scelta definitiva quando l'integrità e le prestazioni del materiale non possono essere compromesse.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Fusione Secondaria / Raffinazione |

| Obiettivo Primario | Rimuovere i gas disciolti (H, N, O) e affinare la struttura granulare |

| Beneficio Chiave | Elevata purezza del materiale, superiore vita a fatica e struttura priva di difetti |

| Ideale Per | Componenti aerospaziali, impianti medicali, utensili ad alte prestazioni |

| Principale Compromesso | Costo elevato e velocità di produzione più lenta rispetto all'acciaio convenzionale |

Hai bisogno di acciaio ad alta purezza o leghe speciali per le tue applicazioni più esigenti? Il processo VAR è essenziale per raggiungere l'integrità del materiale richiesta nell'industria aerospaziale, medica e degli utensili ad alte prestazioni. In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per supportare e analizzare i materiali prodotti attraverso questi processi critici. Lascia che la nostra esperienza ti aiuti a garantire qualità e affidabilità. Contatta i nostri specialisti oggi tramite il nostro modulo di contatto per discutere le tue specifiche esigenze di laboratorio e analisi dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori