Nella sua essenza, la deposizione chimica da vapore (CVD) di metalli è un processo sofisticato utilizzato per far crescere un film sottile e solido di metallo su una superficie partendo da uno stato gassoso. All'interno di una camera a vuoto, vengono introdotti gas chimici contenenti il metallo desiderato, che subiscono quindi una reazione chimica controllata direttamente sulla superficie dell'oggetto target. Questa reazione deposita un rivestimento metallico altamente puro, denso e fortemente legato.

La distinzione critica della CVD è che non si sta semplicemente applicando un rivestimento pre-esistente. Invece, si utilizzano gas precursori ed energia per costruire chimicamente il film metallico, atomo per atomo, direttamente sulla superficie del pezzo, risultando in uno strato fondamentalmente nuovo e integrato.

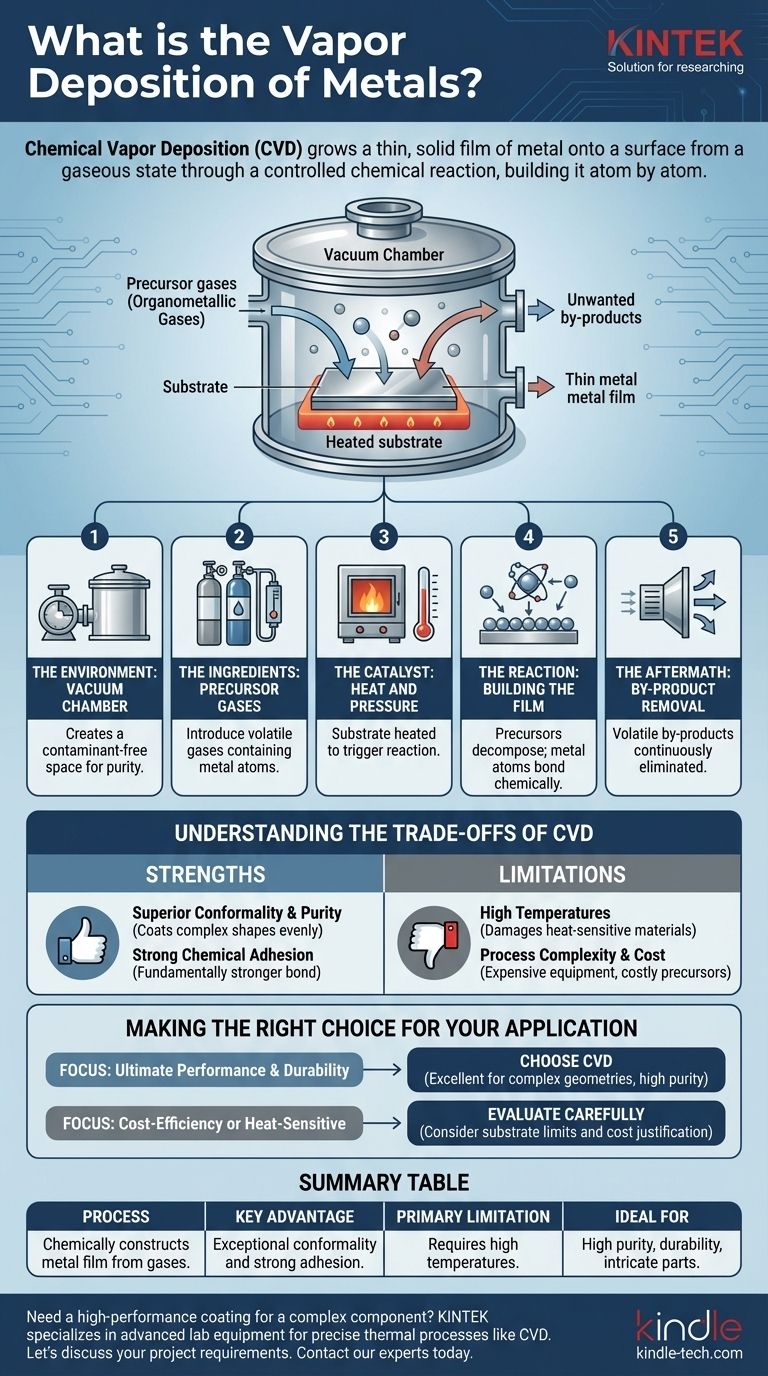

Come funziona la Deposizione Chimica da Vapore: Una ripartizione passo-passo

Per comprendere veramente la CVD, è necessario intenderla come una sequenza di eventi fisici e chimici controllati. Ogni passo è fondamentale per ottenere il rivestimento finale ad alte prestazioni.

L'ambiente: La camera a vuoto

L'intero processo avviene all'interno di una camera a vuoto sigillata. La creazione di un vuoto è il primo passo, poiché rimuove l'aria e altri contaminanti che potrebbero interferire con la reazione chimica. Ciò garantisce che il rivestimento finale sia eccezionalmente puro.

Gli ingredienti: Gas precursori

Successivamente, uno o più gas chimici volatili, noti come precursori, vengono introdotti nella camera. Questi gas sono scelti specificamente perché contengono gli atomi del metallo che si desidera depositare (ad esempio, gas organometallico). La portata di questi gas è controllata con precisione.

Il catalizzatore: Calore e pressione

Il pezzo da rivestire, chiamato substrato, viene riscaldato a una temperatura specifica e elevata all'interno della camera. Questa energia non serve a fondere nulla; funge da catalizzatore che consente alla reazione chimica di avvenire sulla superficie del substrato.

La reazione: Costruire il film

Quando il substrato caldo interagisce con i gas precursori, viene innescata una reazione chimica. I precursori si decompongono e gli atomi di metallo desiderati si legano direttamente alla superficie del substrato. Questo processo si accumula strato dopo strato, formando un film denso e solido.

Le conseguenze: Rimozione dei sottoprodotti

La reazione chimica crea quasi sempre sottoprodotti gassosi indesiderati. Questi sono volatili e vengono continuamente rimossi dalla camera dal flusso di gas del sistema a vuoto, lasciando solo il rivestimento puro e solido.

Comprendere i compromessi della CVD

Come qualsiasi processo di produzione avanzato, la CVD presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Punto di forza: Conformità e purezza superiori

Poiché il rivestimento è costruito da un gas, può penetrare e rivestire uniformemente forme estremamente complesse, angoli acuti e cavità interne. Questa capacità di creare uno strato uniforme ovunque è nota come alta conformità, un vantaggio chiave rispetto ai processi a linea di vista.

Punto di forza: Forte adesione

Il processo CVD forma un vero legame chimico tra il rivestimento e il materiale del substrato. Questo è fondamentalmente più forte e più durevole di un legame puramente fisico, dove un materiale viene semplicemente spruzzato.

Limitazione: Alte temperature

La necessità di alte temperature di reazione può essere un vincolo importante. I substrati che non possono sopportare questo calore (come molte plastiche o alcune leghe metalliche) verrebbero danneggiati o deformati dal processo.

Limitazione: Complessità e costo del processo

La CVD richiede attrezzature costose, tra cui camere a vuoto, forni ad alta temperatura e sistemi precisi per la gestione dei gas. I gas precursori stessi possono essere costosi, rendendola una scelta meno economica per componenti di basso valore.

Fare la scelta giusta per la tua applicazione

La scelta di utilizzare la CVD dipende interamente dai requisiti tecnici e dai vincoli del tuo progetto.

- Se il tuo obiettivo principale è la massima performance e durabilità: La CVD è spesso la scelta superiore grazie alla sua eccezionale adesione, purezza e capacità di rivestire geometrie complesse.

- Se il tuo obiettivo principale è l'efficienza dei costi o il tuo pezzo è sensibile al calore: Devi valutare attentamente se il substrato può sopportare le alte temperature e se i benefici in termini di prestazioni giustificano il costo più elevato della CVD.

In definitiva, comprendere la CVD significa capire come ingegnerizzare proprietà dei materiali superiori fin dalle fondamenta, creando un componente che è più della somma delle sue parti.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Costruisce chimicamente un film metallico da gas precursori su una superficie del substrato. |

| Vantaggio chiave | Eccezionale conformità (riveste uniformemente forme complesse) e forte adesione tramite legame chimico. |

| Limitazione principale | Richiede alte temperature, che possono danneggiare materiali termosensibili. |

| Ideale per | Applicazioni che richiedono alta purezza, durabilità e rivestimento uniforme su parti intricate. |

Hai bisogno di un rivestimento ad alte prestazioni per un componente complesso?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati per processi termici precisi come la Deposizione Chimica da Vapore. Sia che tu stia sviluppando nuovi materiali o ottimizzando un'applicazione di rivestimento, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori con alta purezza e forte adesione.

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi per trovare la soluzione CVD giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza