Sì, produrre nanotubi di carbonio di alta qualità su scala industriale è una sfida tecnica significativa. Sebbene sia possibile sintetizzarli in laboratorio, la difficoltà risiede nel controllarne la struttura, garantirne la purezza e scalare la produzione in modo economicamente vantaggioso. Questi fattori creano un collo di bottiglia importante tra le loro notevoli proprietà e l'adozione commerciale diffusa.

La sfida principale non è semplicemente produrre nanotubi di carbonio, ma produrre in modo coerente ed economico il tipo giusto di nanotubi, con il diametro, la lunghezza e le proprietà elettroniche specifiche richieste per una data applicazione.

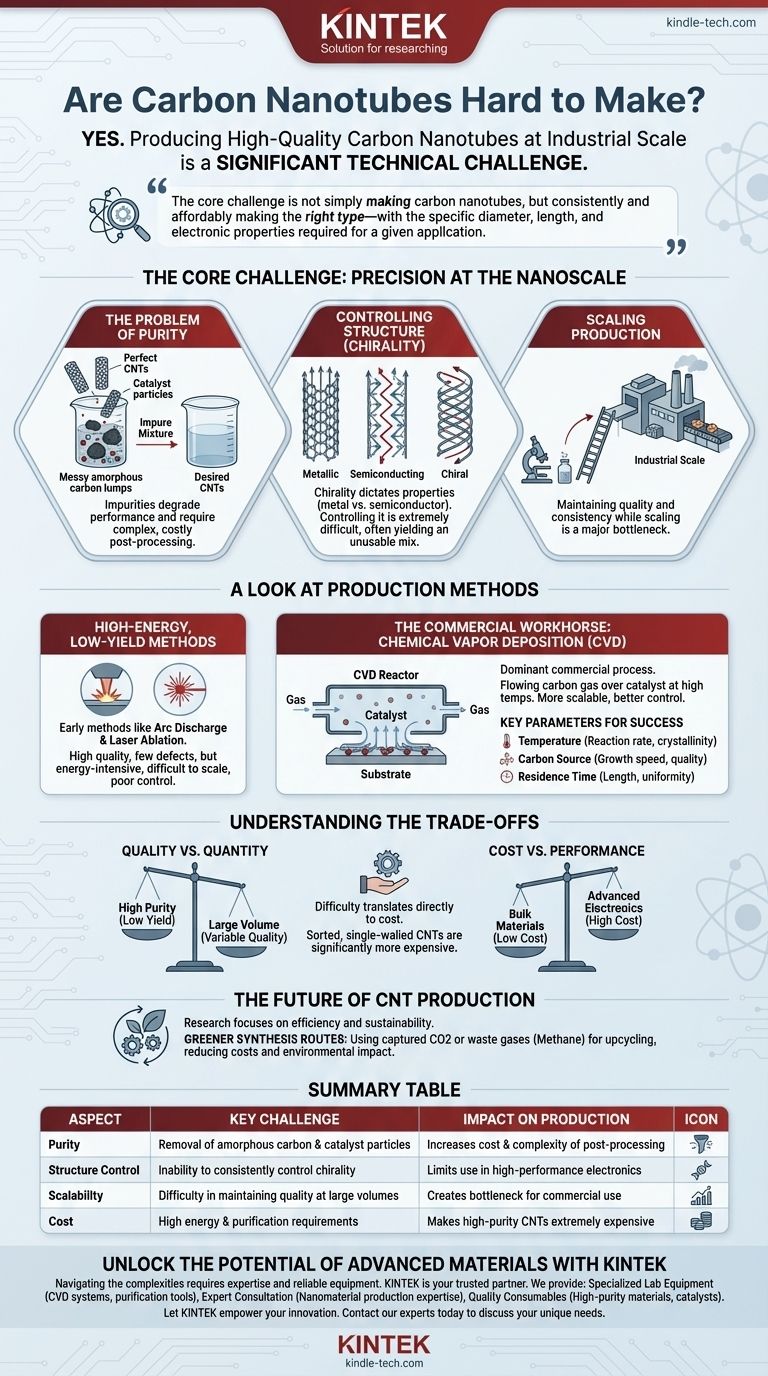

La Sfida Principale: Precisione su Scala Nanometrica

La sintesi dei nanotubi di carbonio (CNT) è fondamentalmente un processo di autoassemblaggio controllato a livello atomico. A differenza della produzione su scala macro, non è possibile semplicemente lavorare un pezzo. Bisogna creare le condizioni perfette affinché gli atomi di carbonio si dispongano in una struttura cilindrica impeccabile.

Il Problema della Purezza

La maggior parte dei metodi di sintesi produce una miscela di materiali. Questa include i CNT desiderati, ma anche sottoprodotti indesiderati come carbonio amorfo e particelle di catalizzatore residue.

Queste impurità degradano le prestazioni e devono essere rimosse attraverso complessi passaggi di post-elaborazione, il che aggiunge costi e complessità significativi.

Controllo della Struttura (Chiralità)

Le proprietà di un CNT sono dettate dalla sua chiralità—l'angolo con cui il foglio di grafene viene "arrotolato" per formare il tubo. Questo determina se il CNT si comporta come un metallo o un semiconduttore.

Il controllo della chiralità durante la sintesi è una delle sfide più difficili nel campo. La maggior parte dei processi produce una miscela di diversi tipi, che è inutilizzabile per l'elettronica ad alte prestazioni che richiede CNT puramente semiconduttori.

Uno Sguardo ai Metodi di Produzione

Sono stati sviluppati diversi metodi, ognuno con un profilo distinto di qualità, resa e scalabilità.

Metodi ad Alta Energia, Bassa Resa

I primi metodi come la scarica ad arco e l'ablazione laser utilizzano energia intensa per vaporizzare una fonte di carbonio (come la grafite). Queste tecniche possono produrre CNT di alta qualità con pochi difetti strutturali.

Tuttavia, sono ad alta intensità energetica, difficili da scalare e offrono uno scarso controllo sulla miscela del prodotto finale, rendendoli inadatti per la produzione commerciale in massa.

Il Cavallo di Battaglia Commerciale: Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore (CVD) è oggi il processo commerciale dominante. Implica il flusso di un gas contenente carbonio su un substrato rivestito con nanoparticelle di catalizzatore ad alte temperature.

Le particelle di catalizzatore rompono le molecole di gas e gli atomi di carbonio si assemblano in tubi sulla loro superficie. La CVD è più scalabile e offre un controllo migliore rispetto ai metodi più vecchi.

Parametri Chiave per il Successo

Il successo con la CVD dipende dal controllo meticoloso dei parametri operativi.

- Temperatura: Influisce sulla velocità di reazione e sulla cristallinità dei CNT.

- Fonte di Carbonio: Il tipo e la concentrazione del gas influenzano la velocità di crescita e la qualità.

- Tempo di Permanenza: La durata in cui il gas rimane nel reattore influisce sulla lunghezza e sull'uniformità dei nanotubi.

Anche piccole deviazioni in queste condizioni possono alterare drasticamente la produttività del processo e la qualità del prodotto finale.

Comprendere i Compromessi

La scelta di un metodo di produzione implica un delicato equilibrio tra qualità, quantità e costo.

Qualità vs. Quantità

I metodi ad alta energia come la scarica ad arco eccellono nella produzione di CNT ad alta purezza, ma in quantità molto piccole.

Al contrario, la CVD può produrre tonnellate di CNT, ma raggiungere una qualità e purezza elevate e costanti su questi grandi volumi rimane il principale ostacolo ingegneristico.

Costo vs. Prestazioni

La difficoltà di produzione si traduce direttamente in costo. I CNT sfusi, a parete multipla, utilizzati per rinforzare i compositi possono essere relativamente economici.

Al contrario, i CNT a parete singola, selezionati per l'elettronica avanzata, possono essere migliaia di volte più costosi a causa della complessa sintesi e purificazione richieste.

Il Futuro della Produzione di CNT

La ricerca è fortemente focalizzata sulla rendere la sintesi dei CNT più efficiente, controllabile e sostenibile.

Percorsi di Sintesi più Ecologici

I metodi emergenti mirano a utilizzare materie prime più sostenibili. Questo include processi innovativi che convertono l'anidride carbonica (CO2) catturata o i gas di scarto come il metano in preziosi CNT.

Questi approcci di "upcycling" potrebbero contemporaneamente ridurre i costi di produzione e fornire un impatto ambientale positivo, rivoluzionando potenzialmente l'industria se possono essere scalati efficacemente.

Fare la Scelta Giusta per il Tuo Obiettivo

La "difficoltà" di produrre CNT è relativa alle tue esigenze specifiche.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni o la ricerca: Sii pronto a procurarti CNT costosi e ad alta purezza da fornitori specializzati, poiché raggiungere questa qualità è la sfida più difficile.

- Se il tuo obiettivo principale è il miglioramento di materiali sfusi (es. compositi, rivestimenti): I CNT disponibili in commercio prodotti tramite CVD sono un'opzione valida ed economica, ma devi tenere conto della variabilità nel tuo progetto.

- Se il tuo obiettivo principale è la lungimiranza e la sostenibilità: Monitora attentamente i metodi emergenti che utilizzano materie prime di scarto, poiché questi potrebbero cambiare drasticamente l'analisi costi-benefici per i progetti futuri.

Comprendere queste realtà produttive è il primo passo per sfruttare con successo le notevoli proprietà dei nanotubi di carbonio.

Tabella riassuntiva:

| Aspetto | Sfida Chiave | Impatto sulla Produzione |

|---|---|---|

| Purezza | Rimozione di carbonio amorfo e particelle di catalizzatore | Aumenta i costi e la complessità della post-elaborazione |

| Controllo della Struttura | Incapacità di controllare costantemente la chiralità | Limita l'uso nell'elettronica ad alte prestazioni |

| Scalabilità | Difficoltà nel mantenere la qualità a grandi volumi | Crea un collo di bottiglia per l'uso commerciale diffuso |

| Costo | Elevati requisiti energetici e di purificazione | Rende i CNT ad alta purezza estremamente costosi |

Sblocca il Potenziale dei Materiali Avanzati con KINTEK

Navigare le complessità della produzione di nanotubi di carbonio richiede competenza e attrezzature affidabili. Che tu stia espandendo la tua ricerca o integrando i CNT in applicazioni commerciali, KINTEK è il tuo partner di fiducia.

Offriamo:

- Attrezzature di Laboratorio Specializzate: Dai precisi sistemi CVD agli strumenti di purificazione, forniamo la tecnologia necessaria per la sintesi di materiali avanzati.

- Consulenza Esperta: Il nostro team comprende le sfumature della produzione di nanomateriali e può aiutarti a selezionare le soluzioni giuste per i tuoi obiettivi specifici di qualità e scalabilità.

- Materiali di Consumo di Qualità: Assicura risultati coerenti con i nostri materiali e catalizzatori ad alta purezza.

Lascia che KINTEK potenzi la tua innovazione.

Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze uniche del tuo laboratorio nella scienza dei materiali avanzati e aiutarti a superare le sfide della produzione di prossima generazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Quali sono le proprietà dell'oro (Au) rilevanti per il suo utilizzo nei rivestimenti? Stabilità ad alte prestazioni e conducibilità

- Quali sono le fasi del processo di sputtering? Una guida alla deposizione di film sottili

- Qual è il processo di rivestimento ottico? Una guida alla deposizione PVD ad alta precisione

- Cos'è il metallo CVD? La verità sui rivestimenti superficiali ad alte prestazioni

- Quali sono i precursori per i nanotubi di carbonio? Ottimizza la tua sintesi di CNT per costo ed efficienza

- Cos'è la deposizione chimica da fase vapore del grafene? Il percorso scalabile verso film di alta qualità

- Come funziona la deposizione a sputtering? Una guida al rivestimento di film sottili di precisione

- Cosa fanno i rivestimenti ottici? Controllare la luce per prestazioni ottiche superiori