Sì, assolutamente. I nanotubi di carbonio (CNT) possiedono notevoli proprietà elettroniche che consentono loro di funzionare come semiconduttori ad alte prestazioni. Non sono solo una possibilità teorica, ma vengono attivamente utilizzati per costruire transistor e circuiti integrati di prossima generazione che hanno il potenziale per superare la tecnologia tradizionale basata sul silicio.

Il fattore critico da comprendere è che il comportamento elettrico di un nanotubo di carbonio, se agisce come semiconduttore o come metallo, è determinato dalla sua specifica struttura atomica. Questa duplice natura è sia la fonte del suo immenso potenziale sia la sfida principale nella sua applicazione pratica.

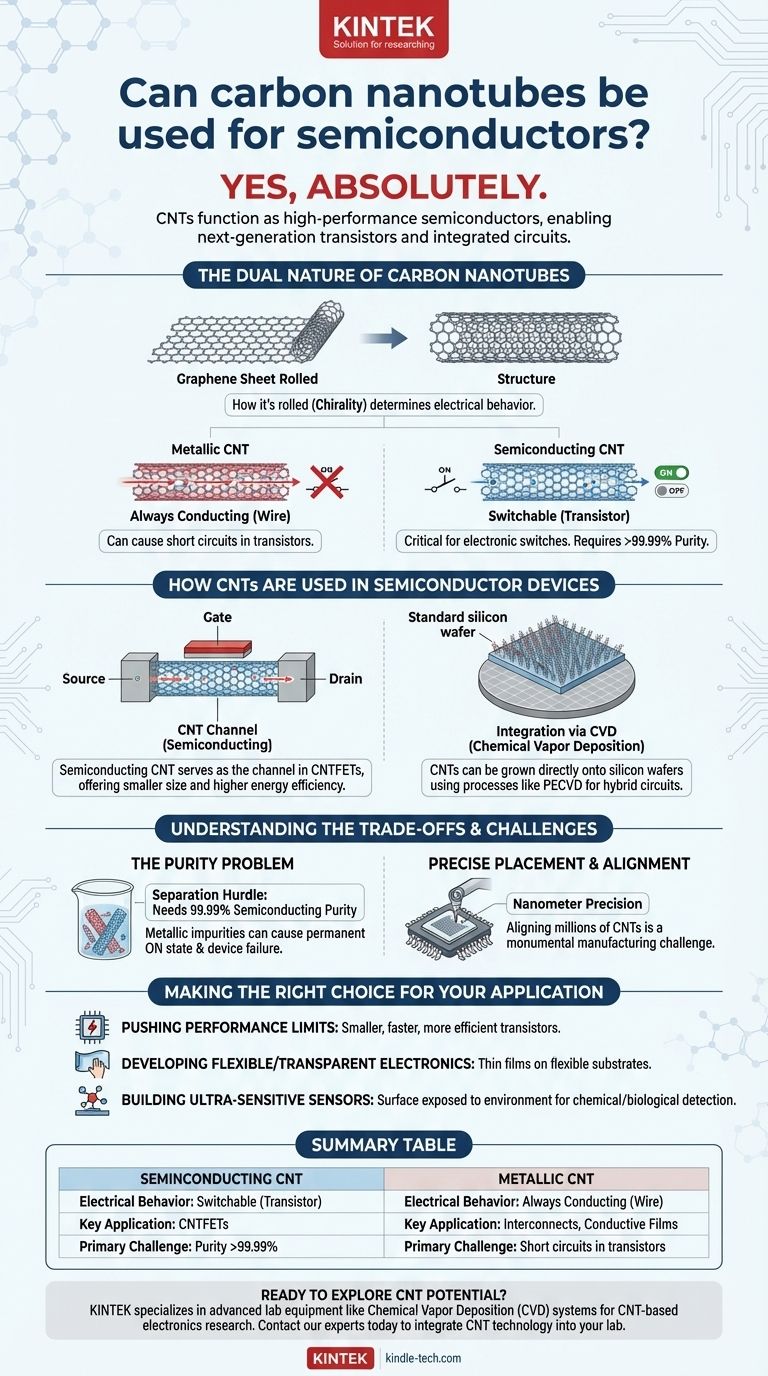

La duplice natura dei nanotubi di carbonio

Per capire perché i CNT sono così promettenti per i semiconduttori, devi prima afferrare le loro proprietà strutturali uniche. Un CNT è essenzialmente un foglio di grafene, un singolo strato di atomi di carbonio, arrotolato in un cilindro senza giunture.

Comportamento metallico vs. semiconduttore

Il modo in cui questo foglio di grafene viene "arrotolato" determina tutto. A seconda dell'angolo e del diametro del tubo, il CNT si comporterà come un filo metallico (che conduce sempre elettricità) o come un semiconduttore (in grado di attivare e disattivare la sua conduttività).

Il fattore decisivo: la chiralità

Questa proprietà strutturale è nota come chiralità. Per i dispositivi elettronici come i transistor, che sono essenzialmente interruttori elettrici, è utile solo il tipo semiconduttore di CNT. Un CNT metallico non può essere "spento" e creerebbe un cortocircuito.

Perché questo è fondamentale per l'elettronica

La capacità di passare un materiale da uno stato non conduttivo ("spento") a uno stato conduttivo ("acceso") è il principio fondamentale di un transistor. I CNT semiconduttori consentono questa commutazione su scale incredibilmente piccole con elevata efficienza, motivo per cui sono un obiettivo per sostituire o integrare il silicio.

Come vengono utilizzati i CNT nei dispositivi semiconduttori

L'applicazione principale per i CNT semiconduttori è la costruzione di una nuova classe di transistor, spesso vista come il successore del MOSFET basato sul silicio.

Costruzione di transistor a effetto di campo a CNT (CNTFET)

Un nanotubo di carbonio semiconduttore può fungere da canale in un transistor a effetto di campo (FET). In questo dispositivo, una tensione applicata a un "gate" controlla il flusso di corrente attraverso il nanotubo, accendendo o spegnendo il transistor. Questi CNTFET hanno dimostrato capacità di essere più piccoli e più efficienti dal punto di vista energetico rispetto alle loro controparti in silicio.

Integrazione con la tecnologia esistente

Un vantaggio chiave è che i CNT possono essere integrati con la produzione tradizionale di microelettronica. Come notato nella ricerca, processi come la deposizione chimica da fase vapore potenziata al plasma (PECVD) possono essere utilizzati per depositare CNT direttamente su wafer di silicio standard.

Produzione con deposizione chimica da fase vapore (CVD)

La CVD è una pietra angolare dell'industria moderna dei semiconduttori. Questo processo "fa crescere" film sottili di materiale su un substrato. L'utilizzo di questa tecnica consolidata consente la creazione di circuiti ibridi che combinano i punti di forza sia del silicio che dei nanotubi di carbonio su un unico chip.

Comprendere i compromessi e le sfide

Sebbene il potenziale dei CNT sia immenso, significative sfide ingegneristiche hanno rallentato la loro ampia adozione commerciale. Queste non sono curiosità scientifiche, ma difficili problemi di produzione che l'industria sta attivamente cercando di risolvere.

Il problema della purezza

L'ostacolo più grande è la separazione. Quando i CNT vengono sintetizzati, il processo tipicamente crea un mix casuale di tipi sia semiconduttori che metallici. Per costruire circuiti integrati affidabili, è richiesta una purezza superiore al 99,99% di CNT semiconduttori.

L'impatto delle impurità metalliche

Anche una minuscola frazione di CNT metallici in un canale di transistor può essere disastrosa. Un singolo tubo metallico può agire come un interruttore permanentemente "acceso", impedendo al transistor di spegnersi completamente. Ciò porta a una massiccia dispersione di potenza e al guasto del dispositivo.

Posizionamento e allineamento precisi

Oltre a creare CNT semiconduttori puri, devono essere posizionati con precisione nanometrica sul chip per formare il circuito desiderato. Allineare milioni o miliardi di questi minuscoli tubi nell'orientamento corretto è una sfida produttiva monumentale.

Fare la scelta giusta per la tua applicazione

I nanotubi di carbonio non sono una sostituzione universale per il silicio, ma un materiale specializzato che sblocca nuove capacità. La decisione di esplorare i CNT dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è spingere i limiti delle prestazioni e dell'efficienza energetica: i CNT offrono un percorso per creare transistor più piccoli e veloci di quanto sia possibile con il silicio, portando a processori più potenti ed efficienti.

- Se la tua attenzione principale è lo sviluppo di elettronica flessibile o trasparente: i CNT possono essere depositati come film sottile su substrati di plastica flessibile o vetro trasparente, consentendo applicazioni come sensori indossabili e display trasparenti impossibili con i rigidi wafer di silicio.

- Se la tua attenzione principale è la costruzione di sensori ultra-sensibili: l'intera superficie di un CNT è esposta al suo ambiente, rendendolo squisitamente sensibile alle molecole vicine, il che è ideale per sensori chimici e biologici avanzati.

In definitiva, i nanotubi di carbonio rappresentano un cambiamento fondamentale dal progettare un materiale di massa come il silicio alla progettazione di elettronica a livello molecolare.

Tabella riassuntiva:

| Proprietà | CNT Semiconduttore | CNT Metallico |

|---|---|---|

| Comportamento elettrico | Può essere acceso/spento (transistor) | Sempre conduttivo (filo) |

| Applicazione chiave | Costruzione di transistor a effetto di campo a CNT (CNTFET) | Interconnessioni, film conduttivi |

| Sfida principale | Richiede una purezza >99,99% per circuiti affidabili | Può causare cortocircuiti se presente nei transistor |

Pronto a esplorare il potenziale dei nanotubi di carbonio per le tue applicazioni semiconduttrici o di rilevamento?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio avanzate e materiali di consumo, come i sistemi di deposizione chimica da fase vapore (CVD), essenziali per la ricerca e lo sviluppo di elettronica basata su CNT di prossima generazione. La nostra esperienza supporta il tuo lavoro nella creazione di dispositivi ad alte prestazioni ed efficienti dal punto di vista energetico.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a integrare la tecnologia CNT nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse