In sostanza, i nanotubi di carbonio (CNT) sono eccezionali per l'elettronica perché combinano le prestazioni elettriche ad alta velocità dei conduttori di prima qualità con le proprietà sintonizzabili e commutabili dei semiconduttori in un unico materiale su scala molecolare. Questa duplice unicità consente loro di superare potenzialmente il silicio nella creazione di componenti elettronici più piccoli, più veloci e più efficienti dal punto di vista energetico.

La vera promessa dei nanotubi di carbonio non è solo che siano migliori dei materiali esistenti in un'area; è il loro potenziale di creare una classe completamente nuova di elettronica che è fondamentalmente più efficiente e potente, operando più vicino ai limiti fisici del calcolo.

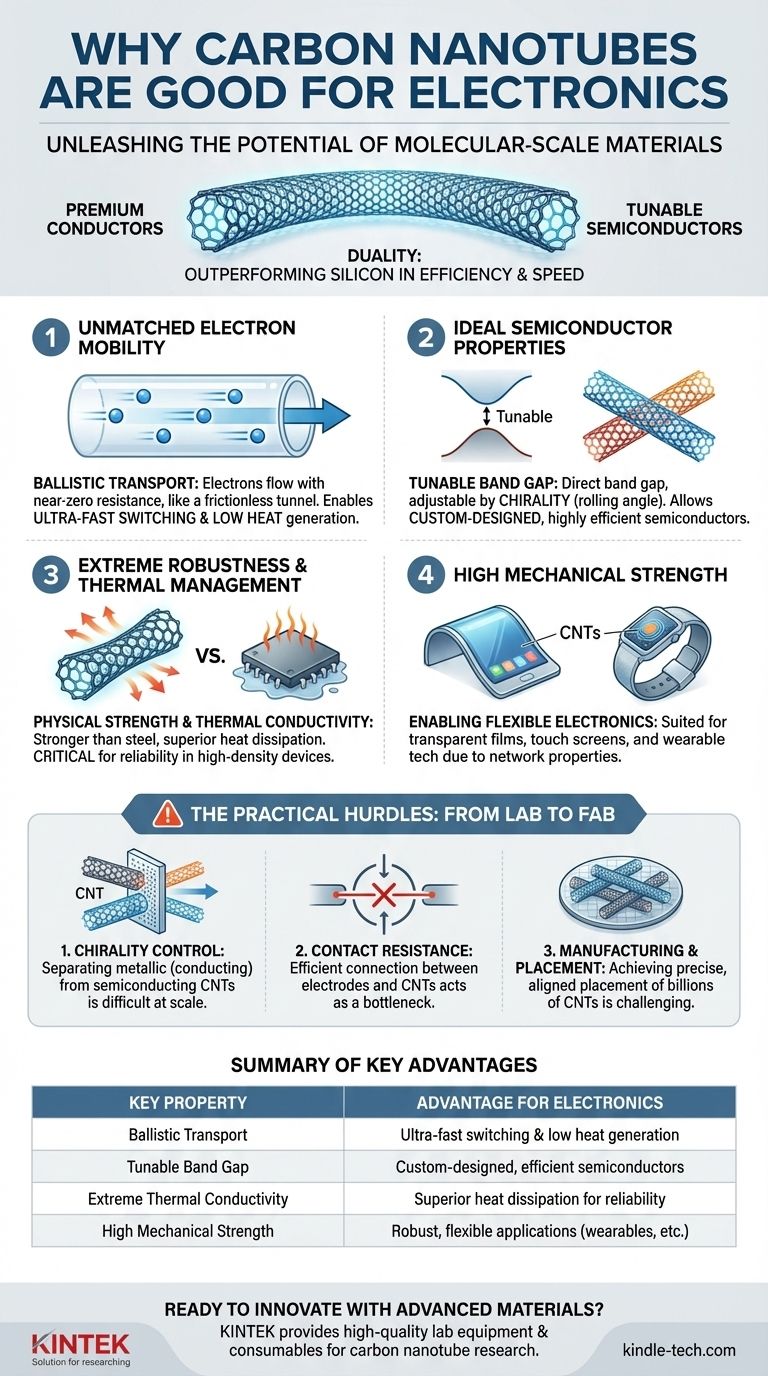

Perché i CNT sfidano il dominio del silicio

Per decenni, il silicio è stata la base indiscussa dell'industria elettronica. Tuttavia, man mano che i transistor si riducono a dimensioni quasi atomiche, il silicio si sta avvicinando ai suoi limiti fisici, affrontando sfide legate alla generazione di calore e agli effetti quantistici. I CNT offrono una via da seguire.

Mobilità elettronica senza pari

Gli elettroni si muovono attraverso certi tipi di nanotubi di carbonio con quasi nessuna resistenza, un fenomeno noto come trasporto balistico. Immagina gli elettroni che fluiscono attraverso un filo come automobili in un traffico intenso, che si scontrano costantemente con le cose e perdono energia. In un CNT, è come un tunnel vuoto e privo di attrito.

Questa proprietà significa che i transistor basati su CNT possono commutare on e off molto più velocemente generando significativamente meno calore. Ciò si traduce direttamente in velocità di elaborazione più elevate e migliore efficienza energetica nei dispositivi.

Proprietà semiconduttrici ideali

L'utilità di un materiale come semiconduttore è definita dal suo gap di banda, una barriera energetica che determina la facilità con cui può passare da uno stato "acceso" (conduttivo) a uno stato "spento" (isolante). I CNT hanno un gap di banda diretto, che è altamente efficiente per questa commutazione.

Ancora più importante, il gap di banda di un CNT può essere controllato con precisione in base alla sua chiralità, che è l'angolo con cui il foglio di grafene originale viene "arrotolato" per formare il tubo. Ciò apre la porta alla progettazione personalizzata di semiconduttori per applicazioni specifiche, cosa non possibile con il silicio.

Estrema robustezza fisica e termica

I CNT sono uno dei materiali più resistenti mai scoperti, possedendo un'incredibile resistenza alla trazione e rigidità. Sono anche eccellenti conduttori termici, in grado di dissipare il calore in modo molto più efficace del rame o del silicio.

In un dispositivo elettronico, dove miliardi di transistor generano un immenso calore in uno spazio ristretto, questa capacità di gestire il calore è fondamentale per l'affidabilità e le prestazioni.

Gli ostacoli pratici: dal laboratorio alla produzione

Sebbene i vantaggi teorici dei CNT siano immensi, la loro traduzione dagli esperimenti di laboratorio all'elettronica di consumo prodotta in serie ("fab") presenta notevoli sfide ingegneristiche.

Il problema del controllo della chiralità

I CNT possono essere metallici (sempre conduttivi, come un filo) o semiconduttori, a seconda della loro chiralità. Un lotto di CNT sintetizzati contiene quasi sempre un mix casuale di entrambi i tipi.

Per costruire transistor, sono necessari CNT puramente semiconduttori. Anche un singolo CNT metallico nel posto sbagliato può creare un cortocircuito, rendendo il transistor inutilizzabile. Separare questi tipi con una purezza prossima al 100% su scala industriale rimane un ostacolo importante.

Il problema della resistenza di contatto

Far entrare e uscire in modo efficiente l'elettricità da un nanotubo di dimensioni molecolari non è banale. Il punto di connessione, o contatto, tra l'elettrodo metallico e il CNT può creare una significativa resistenza elettrica.

Questa resistenza funge da collo di bottiglia, annullando i vantaggi del trasporto interno ad alta velocità del CNT. Superare questa resistenza di contatto è un obiettivo primario della ricerca attuale.

Il problema della produzione e del posizionamento

La produzione di silicio è un processo maturo e ultra-preciso. Possiamo posizionare miliardi di transistor al silicio identici esattamente dove vogliamo. Replicare questa precisione con i CNT è straordinariamente difficile.

Lo sviluppo di metodi per far crescere o depositare vaste serie di CNT perfettamente allineati e di struttura uniforme su un wafer è la chiave per sbloccare il loro potenziale per circuiti integrati complessi come le CPU.

Fare la scelta giusta per il tuo obiettivo

Comprendere l'applicazione specifica è fondamentale per valutare la fattibilità dei nanotubi di carbonio. I loro punti di forza attuali sono più adatti a domini particolari in cui le loro proprietà uniche superano le sfide di produzione.

- Se il tuo obiettivo principale sono i processori di prossima generazione: L'obiettivo è sostituire i canali di silicio nei transistor (CNTFET) per ottenere velocità ed efficienza maggiori, ma questo deve affrontare i più significativi ostacoli di chiralità e posizionamento.

- Se il tuo obiettivo principale è l'elettronica flessibile o trasparente: I CNT sono un candidato di spicco per la creazione di film conduttivi trasparenti per touchscreen e display flessibili, poiché le loro proprietà di rete sono più tolleranti rispetto alla purezza richiesta per i transistor.

- Se il tuo obiettivo principale è la comunicazione ad alta frequenza: L'eccezionale mobilità dei portatori nei CNT li rende ideali per dispositivi a radiofrequenza (RF) che operano a velocità ben oltre la capacità del silicio.

- Se il tuo obiettivo principale sono i sensori avanzati: L'elevato rapporto superficie/volume dei CNT li rende estremamente sensibili al loro ambiente chimico, consentendo la creazione di sensori molecolari altamente specifici e reattivi.

In definitiva, i nanotubi di carbonio rappresentano un cambiamento fondamentale nel modo in cui possiamo costruire dispositivi elettronici partendo dalla molecola.

Tabella riassuntiva:

| Proprietà chiave | Vantaggio per l'elettronica |

|---|---|

| Trasporto balistico | Gli elettroni fluiscono con resistenza quasi nulla, consentendo una commutazione ultraveloce e una bassa generazione di calore. |

| Gap di banda sintonizzabile | Il gap di banda diretto dipendente dalla chiralità consente semiconduttori personalizzati e altamente efficienti. |

| Conducibilità termica estrema | La superiore dissipazione del calore migliora l'affidabilità e le prestazioni del dispositivo ad alta densità. |

| Elevata resistenza meccanica | Abilita applicazioni elettroniche robuste e flessibili come tecnologia indossabile e display trasparenti. |

Pronto a scoprire come i materiali avanzati possono alimentare la tua prossima innovazione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità necessari per la ricerca sui materiali all'avanguardia, incluso lo sviluppo di elettronica basata su nanotubi di carbonio. I nostri prodotti supportano la sintesi e l'analisi precise necessarie per superare le sfide del controllo della chiralità e della produzione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e aiutarti a spingere i confini delle prestazioni elettroniche.

Guida Visiva

Prodotti correlati

- Tubo ceramico di nitruro di boro (BN)

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Produttore personalizzato di componenti in PTFE Teflon per provette per centrifughe

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- A cosa servono i tubi in ceramica? Componenti essenziali per il calore estremo e l'isolamento elettrico

- Come funzionano le barchette di porcellana e i tubi di quarzo nella CVD di BN? Ottimizza l'efficienza del tuo rivestimento di nitruro di boro

- Perché il Nitruro di Boro viene utilizzato negli RRDE? Migliora la precisione con un materiale isolante e protettivo superiore

- A cosa servono i tubi in ceramica? Essenziali per calore estremo, isolamento e purezza

- Cos'è un tubo ceramico? Una guida alle prestazioni in ambienti estremi