Sebbene sia un eccellente metodo di giunzione, la brasatura non è universalmente applicabile. I suoi principali svantaggi derivano dalle intrinseche limitazioni di resistenza del metallo d'apporto, dalla meticolosa preparazione richiesta per un legame riuscito e dai vincoli di processo che possono renderla inadatta per alcuni ambienti di produzione ad alto volume.

La limitazione principale della brasatura è che le proprietà del giunto finale – la sua resistenza e la resistenza alla temperatura – sono definite dal metallo d'apporto, non dai materiali di base più resistenti. Questo, combinato con la sua sensibilità alla pulizia della superficie e al design del giunto, crea una serie specifica di compromessi operativi.

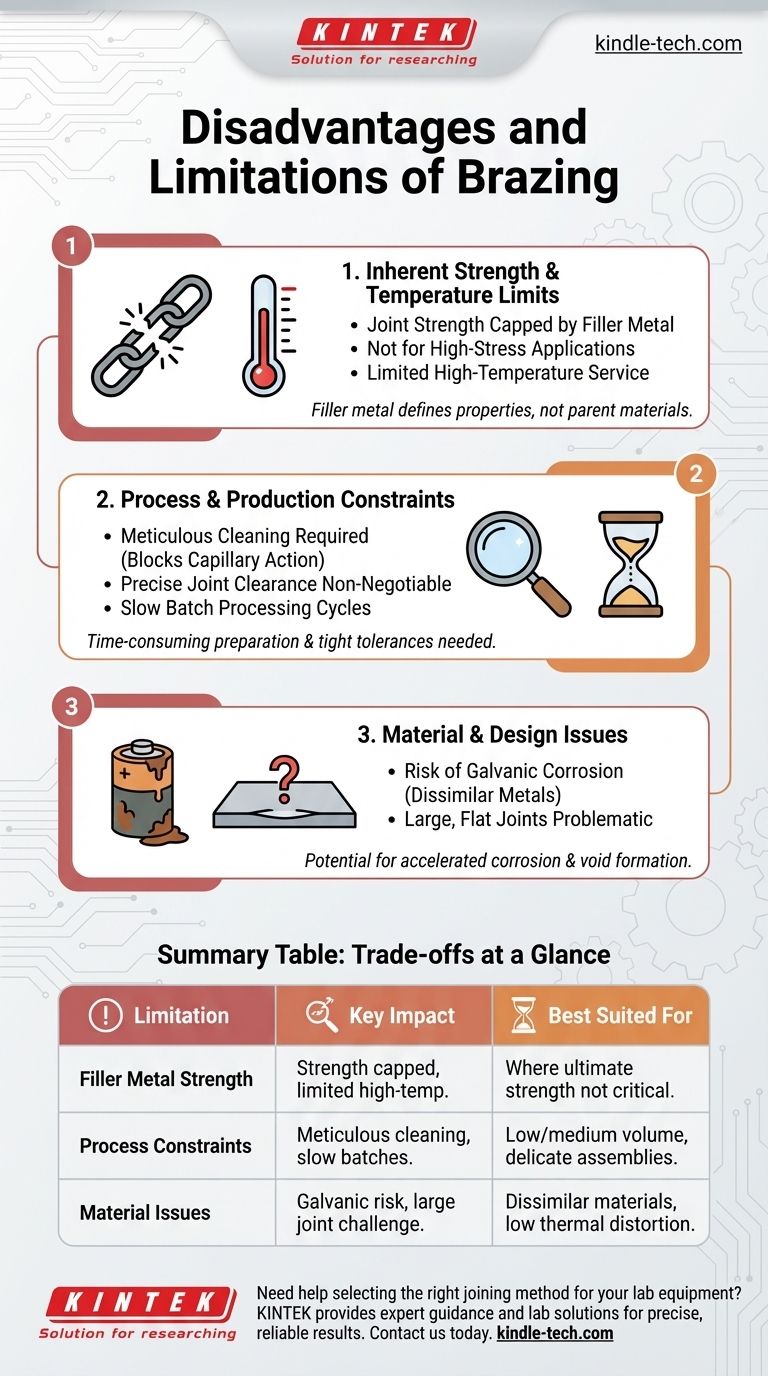

Limitazione 1: Resistenza e Resistenza alla Temperatura Inerenti

La limitazione più fondamentale di un giunto brasato è che può essere resistente solo quanto il metallo d'apporto utilizzato per crearlo.

Il Limite del Metallo d'Apporto

A differenza della saldatura, che fonde i materiali di base, la brasatura utilizza una lega separata a punto di fusione più basso per fungere da adesivo. Ciò significa che la resistenza alla trazione del giunto è limitata dalla resistenza di questo metallo d'apporto, che è quasi sempre inferiore a quella dei metalli di base da unire.

Non Adatto per Applicazioni ad Alto Stress

Poiché il materiale d'apporto è l'anello debole, la brasatura generalmente non è il metodo preferito per applicazioni sottoposte a carichi o sollecitazioni estremamente elevati dove deve essere mantenuta la piena resistenza del materiale di base.

Servizio a Temperatura Elevata Limitato

La temperatura di servizio di un componente brasato è limitata dal punto di fusione della lega d'apporto. Se il componente opera a una temperatura che si avvicina al punto di fusione del materiale d'apporto, il giunto perderà integrità e fallirà.

Limitazione 2: Vincoli di Processo e Produzione

Il processo di brasatura stesso impone requisiti rigorosi che possono influenzare la velocità e la complessità della produzione.

La Necessità Critica di Pulizia

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nel giunto. Questa azione può essere completamente bloccata da contaminanti come oli, grasso e ossidi. Pertanto, le parti devono essere scrupolosamente pulite prima della brasatura, aggiungendo un passaggio obbligatorio e dispendioso in termini di tempo al processo di produzione.

La Precisa Distanza del Giunto Non è Negoziabile

Affinché l'azione capillare funzioni efficacemente, lo spazio tra le due parti da unire deve essere preciso e costante. Uno spazio troppo ampio impedirà al materiale d'apporto di essere aspirato, mentre uno spazio troppo stretto può limitarne il flusso. Ciò richiede tolleranze di fabbricazione strette.

Cicli di Lavorazione a Lotti Lenti

Come notato nella brasatura in forno e sotto vuoto, il processo viene spesso eseguito a lotti. Il ciclo di caricamento delle parti, creazione di un vuoto o atmosfera controllata, riscaldamento, raffreddamento e scarico è intrinsecamente lento, rendendolo meno adatto a mantenere il ritmo di linee di produzione continue ad alto volume.

Limitazione 3: Potenziali Problemi di Materiale e Design

Oltre alla resistenza e al processo, ci sono considerazioni sui materiali da tenere a mente.

Rischio di Corrosione Galvanica

Quando si uniscono metalli dissimili, la combinazione di due diversi materiali di base e un terzo metallo d'apporto può creare una cella galvanica in presenza di un elettrolita (come l'umidità). Ciò può portare a una corrosione accelerata al giunto, compromettendone la durabilità a lungo termine.

Giunti Grandi e Piani Possono Essere Problematici

Ottenere un giunto privo di vuoti su una superficie molto ampia può essere difficile. È impegnativo assicurarsi che il flussante o l'atmosfera funzionino perfettamente su tutta l'area e che il metallo d'apporto fluisca uniformemente in ogni parte del giunto.

Comprendere i Compromessi

È fondamentale considerare queste limitazioni non come fallimenti, ma come compromessi intrinseci per i vantaggi unici della brasatura.

Meno Calore per Meno Distorsione

Le temperature di processo più basse utilizzate nella brasatura (rispetto alla saldatura) sono un vantaggio significativo. Ciò riduce al minimo la distorsione termica e lo stress residuo, rendendola ideale per unire assemblaggi delicati, a parete sottile o complessi che sarebbero danneggiati da alte temperature.

Unione di Materiali Dissimili

La brasatura è uno dei metodi migliori per unire materiali radicalmente diversi, come rame con acciaio o ceramica con metalli. Le limitazioni del metallo d'apporto sono il prezzo da pagare per questa capacità unica.

Creazione di Giunti Puliti e A Tenuta Stagna

La meticolosa pulizia e gli spazi precisi richiesti dal processo si traducono in giunti di altissima qualità, puliti e spesso sigillati ermeticamente con poca necessità di finitura post-processo.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, gli "svantaggi" della brasatura sono svantaggi solo se sono in conflitto con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima resistenza del giunto e le prestazioni ad alta temperatura: Dovresti probabilmente considerare un processo di saldatura che fonde i metalli di base.

- Se il tuo obiettivo principale è la produzione ad alta velocità e ad alto volume: Un processo di saldatura automatizzato o un fissaggio meccanico potrebbero essere più adatti rispetto ai cicli di brasatura a lotti più lenti.

- Se il tuo obiettivo principale è l'unione di materiali dissimili o assemblaggi complessi con minima distorsione termica: I requisiti di processo e le limitazioni di resistenza della brasatura sono compromessi accettabili per raggiungere il tuo obiettivo.

Scegliere il metodo di giunzione giusto richiede la comprensione non solo dei suoi punti di forza, ma anche delle sue limitazioni intrinseche e di come si allineano alle esigenze della tua specifica applicazione.

Tabella Riepilogativa:

| Limitazione | Impatto Chiave | Più Adatto Per |

|---|---|---|

| Resistenza del Metallo d'Apporto | Resistenza del giunto limitata dal materiale d'apporto, non dai metalli di base. Uso limitato ad alte temperature. | Applicazioni in cui la resistenza massima non è critica. |

| Vincoli di Processo | Richiede pulizia meticolosa, spazi precisi del giunto e cicli a lotti lenti. | Produzione a basso-medio volume; assemblaggi complessi o delicati. |

| Problemi Materiali | Rischio di corrosione galvanica con metalli dissimili; difficile per giunti grandi e piani. | Unione di materiali dissimili dove la distorsione termica deve essere minimizzata. |

Hai bisogno di aiuto per selezionare il metodo di giunzione giusto per la tua attrezzatura da laboratorio?

La brasatura offre vantaggi unici per assemblaggi delicati e materiali dissimili, ma comprendere le sue limitazioni è fondamentale per un'applicazione di successo. Presso KINTEK, siamo specializzati nella fornitura delle giuste attrezzature e materiali di consumo da laboratorio per supportare le tue specifiche esigenze di giunzione e fabbricazione.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per il tuo progetto.

Contattaci oggi per discutere come possiamo aiutarti a ottenere risultati precisi e affidabili.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Lastra ceramica di nitruro di boro (BN)

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

Domande frequenti

- Come ottimizzano i reattori di pirolisi di grado industriale la sintesi direzionale dei prodotti durante il processo di pirolisi della biomassa?

- Quali sono gli svantaggi del processo di sinterizzazione? Limitazioni chiave in densità, costi e dimensioni

- Qual è la differenza tra ricottura e ricottura intermedia? Una guida alla scelta del trattamento termico giusto

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è considerato il materiale più comune rivestito sottovuoto? Scegli la soluzione giusta per la tua applicazione

- Qual è la differenza tra combustione, pirolisi e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è il trasferimento di calore di un forno sottovuoto? Padroneggiare il riscaldamento basato sulla radiazione per materiali sensibili

- Come fa un forno sottovuoto da laboratorio a facilitare l'attivazione dei Reticoli Aromatici Porosi (PAF)? Sbloccare i Siti Attivi