Sebbene sia un metodo di giunzione potente, la brasatura presenta quattro notevoli svantaggi che richiedono un'attenta considerazione durante la progettazione e la produzione. I suoi limiti principali derivano dalla necessità di giochi di giunzione stretti per l'azione capillare, dal rischio di danneggiamento termico dei materiali di base, dalle sfide nella giunzione di materiali dissimili a causa dell'espansione termica e dalla necessità di una pulizia preliminare e di una progettazione del giunto meticolose.

La sfida principale della brasatura risiede nella sua sensibilità. La sua dipendenza dal calore elevato e dall'azione capillare impone vincoli rigorosi sulla progettazione del giunto, sulla selezione dei materiali e sulla preparazione che non sono presenti in molte altre tecniche di giunzione.

Il requisito di una progettazione precisa del giunto

La brasatura non è un processo adatto a riempire spazi ampi o incoerenti. Il suo successo è fondamentalmente legato alla progettazione precisa del giunto prima che inizi il processo di riscaldamento.

Il vincolo dell'azione capillare

Un giunto saldobrasato si forma quando il metallo d'apporto fuso viene aspirato nello spazio ristretto tra due componenti attraverso l'azione capillare. Questo fenomeno fisico è la stessa forza che fa salire l'acqua in un tubo stretto.

Affinché ciò funzioni, il gioco tra le parti, noto come gioco del giunto, deve essere estremamente costante e piccolo.

Controllo rigoroso del gioco

Se il gioco è troppo ampio, la forza capillare è troppo debole per aspirare il metallo d'apporto attraverso l'intero giunto, causando vuoti e un legame debole. Se il gioco è troppo stretto, il metallo d'apporto non può fluire affatto.

Ciò richiede una lavorazione meccanica di alta precisione e una preparazione dei componenti, che può aumentare significativamente i costi di produzione rispetto a metodi come la saldatura che possono tollerare assemblaggi meno precisi.

Pre-posizionamento del metallo d'apporto

A differenza della saldatura in cui il materiale d'apporto viene aggiunto durante il processo, la brasatura richiede tipicamente che il metallo d'apporto (spesso sotto forma di filo, anello o pasta) sia posizionato sul giunto prima del riscaldamento. Il pezzo deve essere progettato per ospitare questo preformato e garantire che sia posizionato correttamente per fluire nel giunto quando si fonde.

L'impatto delle alte temperature di processo

Le temperature necessarie per fondere il metallo d'apporto per brasatura (spesso superiori a 450°C / 842°F) sono sufficientemente elevate da alterare permanentemente le proprietà dei materiali di base che vengono giuntati.

Rischio di ricottura e indebolimento

Molti metalli, come gli acciai temprati o l'alluminio incrudito, devono la loro resistenza a specifici trattamenti termici o lavorazioni meccaniche. Il calore del ciclo di brasatura può annullare questo lavoro, ricuocendo il materiale e facendolo ammorbidire e perdere resistenza.

Questa è una considerazione critica, poiché l'assemblaggio finito potrebbe non soddisfare le specifiche di prestazione meccanica richieste, anche se il giunto brasato è solido.

Sfide con materiali dissimili

Quando si giuntano due materiali diversi (come una ceramica e un metallo), sorge un problema significativo a causa dei loro diversi tassi di espansione termica. Quando l'assemblaggio viene riscaldato alla temperatura di brasatura e poi raffreddato, un materiale si espanderà e si contrarrà più dell'altro.

Questo movimento differenziale crea un'immensa sollecitazione interna al giunto, che può causare la rottura del materiale più fragile o il cedimento del giunto al raffreddamento.

Comprendere i compromessi

Scegliere la brasatura significa accettare una serie specifica di limitazioni in cambio dei suoi vantaggi, come giunti puliti e la capacità di giuntare sezioni sottili.

Minore resistenza rispetto ai giunti saldati

Sebbene un giunto brasato ben progettato possa essere più resistente del metallo d'apporto stesso, è generalmente meno resistente dei materiali base. Un giunto saldato, al contrario, fonde insieme i materiali base, creando un legame metallurgico continuo che spesso può eguagliare la resistenza del materiale originale.

La necessità di una pulizia meticolosa

L'azione capillare e il legame metallurgico possono avvenire solo su superfici perfettamente pulite. Qualsiasi contaminante superficiale, come oli, grasso o persino strati di ossido naturali, impedirà al metallo d'apporto di "bagnare" le superfici e di fluire nel giunto.

Ciò richiede un processo di pulizia rigoroso, spesso a più fasi, prima dell'assemblaggio, aggiungendo tempo e complessità al flusso di lavoro di produzione.

Residui di flussante corrosivi

Molti processi di brasatura, specialmente per materiali come l'alluminio, richiedono un flussante chimico per rompere gli ossidi superficiali e consentire all'apporto di legarsi. Questi agenti flussanti sono spesso altamente corrosivi.

Se un residuo di flussante rimane intrappolato nel giunto o non viene completamente rimosso dopo la brasatura, può portare a corrosione e guasto prematuro dell'assemblaggio nel tempo. Ciò richiede una fase di pulizia aggiuntiva e approfondita dopo la brasatura.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la brasatura è appropriata, devi valutare i suoi svantaggi rispetto ai requisiti specifici della tua applicazione.

- Se la tua attenzione principale è la massima resistenza del giunto: Considera la saldatura, poiché fonde direttamente i metalli base e tipicamente crea un giunto più resistente e monolitico.

- Se stai giuntando componenti sensibili al calore o pre-induriti: Valuta attentamente se la temperatura di brasatura ammorbidirà o danneggerà inaccettabilmente i tuoi materiali; un processo a temperatura più bassa come la saldatura dolce o un adesivo potrebbe essere migliore.

- Se richiedi la giunzione di materiali dissimili con alta precisione: La brasatura può essere un'ottima scelta, ma devi progettare attentamente il giunto per gestire le sollecitazioni dovute all'espansione termica.

- Se il tuo progetto prevede tolleranze lasche o grandi giochi: La brasatura non è adatta; la saldatura o i fissaggi meccanici sono più attrezzati per gestire queste condizioni.

Comprendere questi limiti intrinseci è il primo passo per sfruttare efficacemente la brasatura nelle applicazioni in cui eccelle veramente.

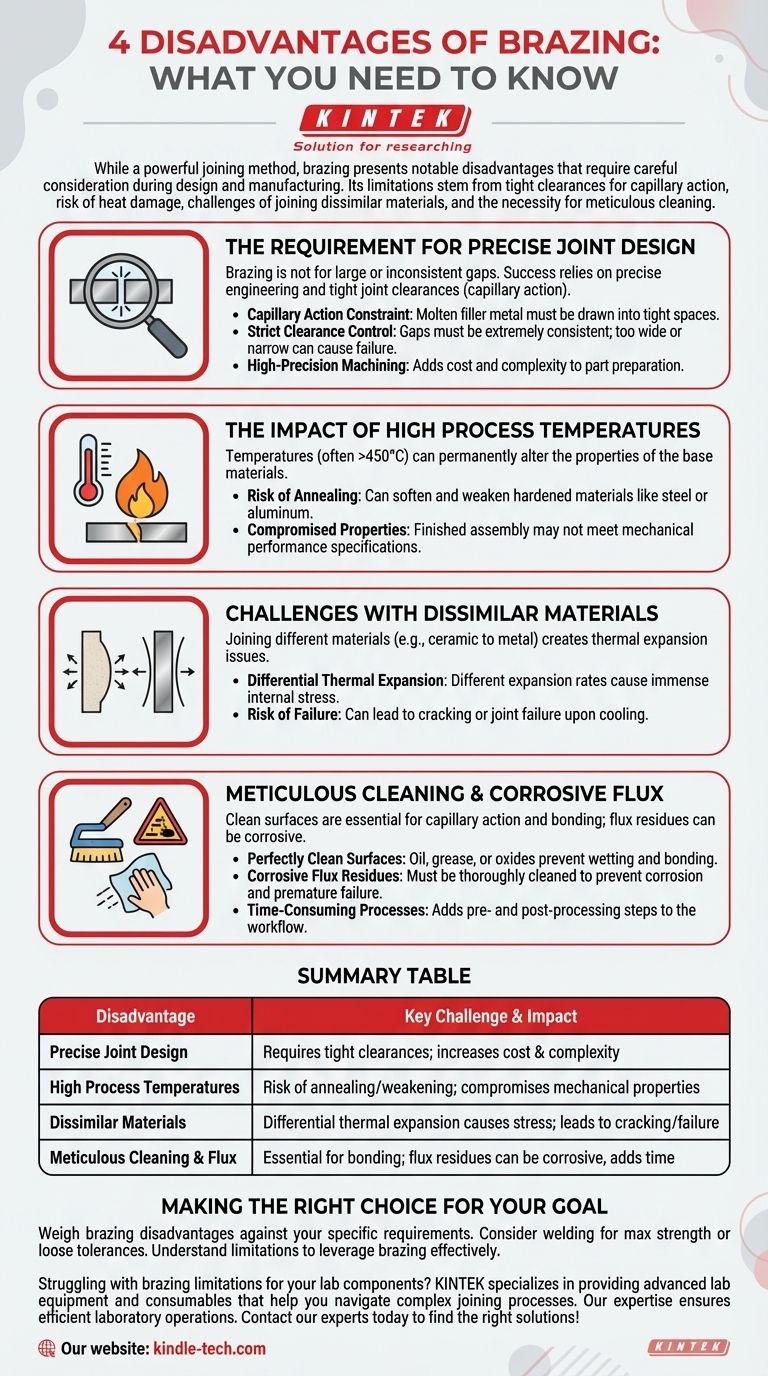

Tabella riassuntiva:

| Svantaggio | Sfida chiave | Impatto sulla produzione |

|---|---|---|

| Progettazione precisa del giunto | Richiede giochi stretti e costanti per l'azione capillare | Aumenta il costo e la complessità della preparazione dei pezzi |

| Alte temperature di processo | Rischio di ricottura e indebolimento dei materiali base | Può compromettere le proprietà meccaniche dell'assemblaggio finale |

| Materiali dissimili | L'espansione termica differenziale causa stress | Può portare a crepe o cedimenti del giunto al raffreddamento |

| Pulizia meticolosa e flussante | Essenziale per un legame corretto; i residui di flussante possono essere corrosivi | Aggiunge fasi di pre- e post-lavorazione dispendiose in termini di tempo |

Stai riscontrando limitazioni della brasatura per i componenti del tuo laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori che ti aiutano a gestire processi di giunzione complessi. La nostra esperienza garantisce che le tue operazioni di laboratorio siano efficienti e che i tuoi materiali siano trattati con precisione. Contatta oggi i nostri esperti per trovare le soluzioni giuste per le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Lastra ceramica di nitruro di boro (BN)

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

Domande frequenti

- Perché è necessario un forno di ricottura sottovuoto per Inconel 713LC e 738? Garantire le massime prestazioni delle superleghe

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Che cos'è un forno a tempra integrale? La chiave per la cementazione coerente e ad alto volume

- Quali sono i sottoprodotti dell'olio di pirolisi? Sbloccare il valore del biochar e del syngas

- Cos'è la pressione parziale in un forno a vuoto? Padroneggiare le atmosfere controllate per una lavorazione termica superiore

- Quanto calore è necessario per la brasatura? Padroneggiare la finestra di temperatura di brasatura per giunti resistenti

- In che modo la ricottura modifica le proprietà dell'acciaio? Aumenta la lavorabilità e allevia le tensioni

- Qual è lo scopo dell'attrezzatura per il riscaldamento sotto vuoto nella preparazione di HT-Na₃PS₄? Ottimizza la conduttività del tuo elettrolita