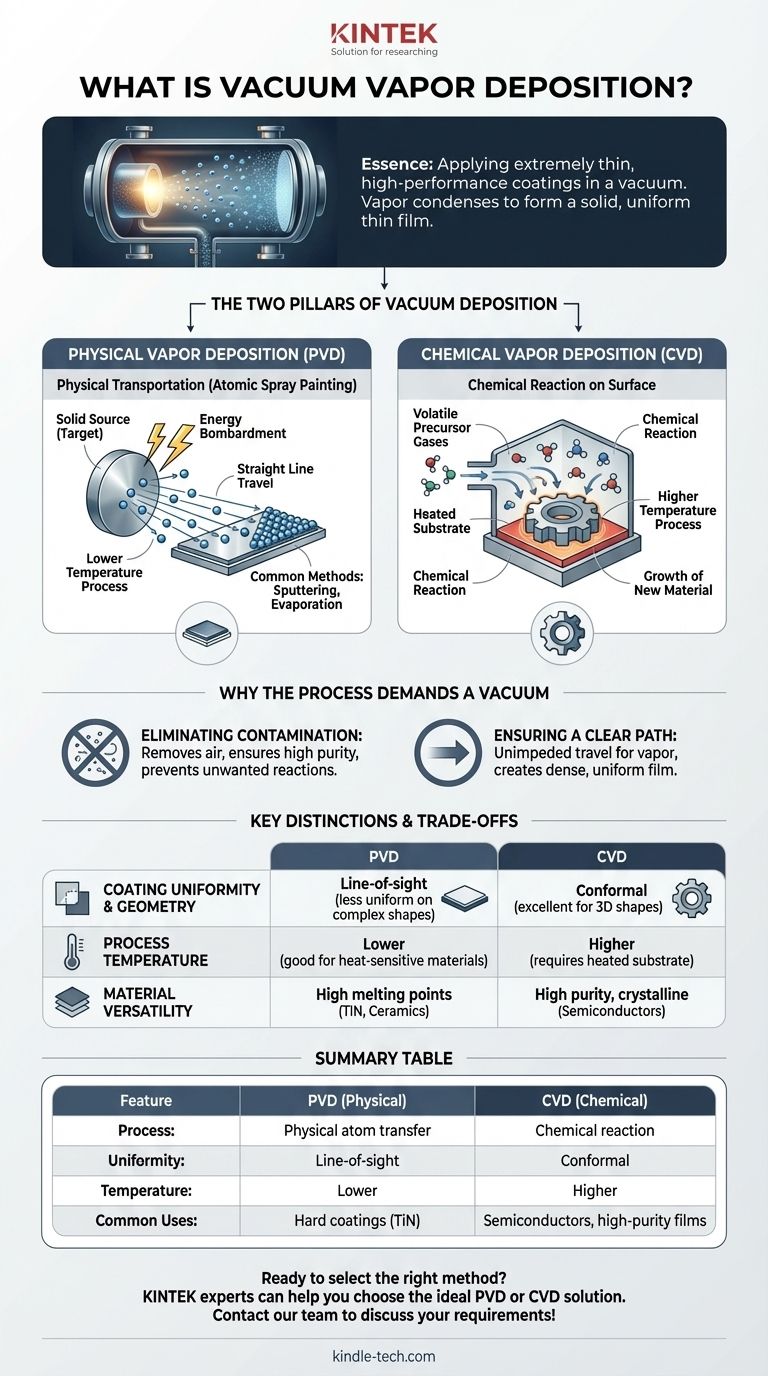

In sostanza, la deposizione sotto vuoto è una famiglia di processi ad alta tecnologia utilizzati per applicare rivestimenti estremamente sottili e ad alte prestazioni su una superficie. Tutti questi processi avvengono all'interno di una camera a vuoto, dove un materiale di rivestimento viene convertito in vapore. Questo vapore poi viaggia e si condensa sull'oggetto da rivestire, formando un film sottile solido e uniforme.

La distinzione critica da comprendere non è il vuoto in sé, ma come viene creato il rivestimento. I due metodi principali, la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), raggiungono lo stesso obiettivo attraverso meccanismi fondamentalmente diversi.

I due pilastri della deposizione sotto vuoto

In fondo, la deposizione sotto vuoto è divisa in due categorie principali. La scelta tra di esse dipende interamente dal materiale di rivestimento desiderato, dalle proprietà dell'oggetto da rivestire (il substrato) e dall'applicazione finale.

Deposizione Fisica da Vapore (PVD)

La PVD è un processo di trasporto fisico. Pensatelo come una forma di verniciatura a spruzzo a livello atomico.

Un materiale sorgente solido, noto come bersaglio, viene bombardato con energia all'interno del vuoto. Questa energia disloca fisicamente gli atomi dal bersaglio, trasformandoli in vapore.

Questo vapore di materiale sorgente puro viaggia quindi in linea retta attraverso il vuoto e si condensa sul substrato, costruendo il film sottile atomo per atomo. I metodi PVD comuni includono la sputtering e l'evaporazione.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo di reazione chimica. Invece di spostare fisicamente gli atomi, fa crescere un nuovo materiale direttamente sulla superficie del substrato.

In questo metodo, uno o più gas precursori volatili vengono introdotti nella camera a vuoto. Quando questi gas entrano in contatto con il substrato riscaldato, viene innescata una reazione chimica.

Questa reazione fa sì che un nuovo materiale solido si formi e si depositi sul substrato. I sottoprodotti della reazione vengono quindi pompati fuori dalla camera.

Perché il processo richiede il vuoto

Il vuoto non è solo un contenitore; è una parte essenziale e attiva del processo di deposizione. Senza di esso, questi rivestimenti avanzati sarebbero impossibili da creare.

Eliminazione della contaminazione

Il vuoto rimuove l'aria e altre particelle indesiderate dalla camera. Questo assicura che il rivestimento depositato sia eccezionalmente puro e non reagisca con molecole estranee come ossigeno o azoto, che comprometterebbero la sua qualità.

Garantire un percorso chiaro

Nel vuoto, le particelle di rivestimento vaporizzate possono viaggiare dalla sorgente al substrato senza collidere con le molecole d'aria. Questo percorso diretto e senza ostacoli è cruciale per creare un film denso, ben aderente e uniforme.

Distinzioni chiave e compromessi

Sebbene sia PVD che CVD producano film sottili, i loro diversi meccanismi portano a importanti compromessi nell'applicazione.

Uniformità e geometria del rivestimento

I gas CVD possono fluire attorno a forme complesse e tridimensionali, risultando in un rivestimento altamente uniforme (conforme) anche su superfici intricate.

La PVD è in gran parte un processo "a linea di vista". Le aree non direttamente rivolte al bersaglio riceveranno poco o nessun rivestimento, rendendola più adatta a superfici più piatte.

Temperatura di processo

La CVD richiede tipicamente che il substrato sia riscaldato ad alte temperature per innescare la necessaria reazione chimica. Questo può limitare i tipi di materiali che possono essere rivestiti senza subire danni.

La PVD può spesso essere eseguita a temperature molto più basse, rendendola compatibile con una gamma più ampia di materiali, inclusi plastica e leghe sensibili al calore.

Versatilità dei materiali

La PVD è eccezionalmente brava a depositare materiali con punti di fusione molto elevati, come titanio, cromo e varie ceramiche, difficili da vaporizzare con altri mezzi.

La CVD eccelle nella creazione di materiali cristallini altamente puri, inclusi quelli utilizzati nell'industria dei semiconduttori come il nitruro di silicio e il diossido di silicio.

Come applicare questo al tuo obiettivo

La scelta tra i metodi di deposizione è dettata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale è rivestire una forma 3D complessa in modo uniforme: Considera la CVD, poiché i precursori gassosi possono conformarsi a superfici intricate dove la PVD non può.

- Se il tuo obiettivo principale è applicare un rivestimento duro e resistente all'usura su utensili o componenti a basse temperature: La PVD è la scelta standard del settore per materiali come il nitruro di titanio (TiN).

- Se il tuo obiettivo principale è far crescere un composto chimico altamente puro e specifico per l'elettronica: La CVD è il processo fondamentale per la moderna fabbricazione di semiconduttori.

- Se stai sostituendo la tradizionale galvanica per motivi ambientali: Sia PVD che CVD sono eccellenti alternative di "processo a secco" ai metodi di placcatura a umido come cromo e cadmio.

In definitiva, la selezione della tecnica di deposizione sotto vuoto corretta richiede l'abbinamento delle proprietà specifiche del processo alle prestazioni desiderate del prodotto finale.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo | Trasferimento fisico di atomi | Reazione chimica sul substrato |

| Uniformità | Linea di vista (meno uniforme su forme complesse) | Conforme (eccellente per forme 3D) |

| Temperatura | Inferiore (buono per materiali sensibili al calore) | Superiore (richiede substrato riscaldato) |

| Usi Comuni | Rivestimenti duri (TiN), resistenza all'usura | Semiconduttori, film cristallini ad alta purezza |

Pronto a scegliere il metodo di deposizione giusto per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione sotto vuoto. I nostri esperti possono aiutarti a scegliere la soluzione PVD o CVD ideale per migliorare le prestazioni, la durabilità e l'efficienza del tuo prodotto. Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione