Non esiste un'unica temperatura per il processo di ricottura. La temperatura corretta dipende interamente dal materiale specifico trattato e dal risultato desiderato, poiché è fondamentalmente legata al punto di ricristallizzazione unico del materiale.

La ricottura non è una ricetta a temperatura fissa, ma un ciclo controllato di riscaldamento e raffreddamento progettato per alterare la struttura interna di un materiale. La temperatura target viene scelta in relazione alla specifica temperatura di ricristallizzazione del materiale per raggiungere obiettivi come l'ammorbidimento, il rilascio delle tensioni o il miglioramento della duttilità.

Cos'è la Ricottura? L'Obiettivo del Trattamento Termico

La ricottura è un processo fondamentale di trattamento termico utilizzato per invertire gli effetti dell'incrudimento. Quando un metallo viene piegato, laminato o trafilato (un processo noto come lavorazione a freddo), la sua struttura cristallina interna diventa tesa e distorta, rendendolo più duro ma anche più fragile.

Lo Scopo: Ripristinare la Duttilità

L'obiettivo principale della ricottura è ammorbidire il materiale e ripristinarne la duttilità. Ciò consente di lavorare ulteriormente il materiale senza fratturarlo.

Il processo prevede il riscaldamento del materiale a una temperatura specifica, il mantenimento a tale temperatura per un periodo e quindi il suo lento raffreddamento. Questo ciclo controllato consente alla microstruttura interna del materiale di riformarsi in uno stato più stabile e privo di tensioni.

Le Tre Fasi della Ricottura

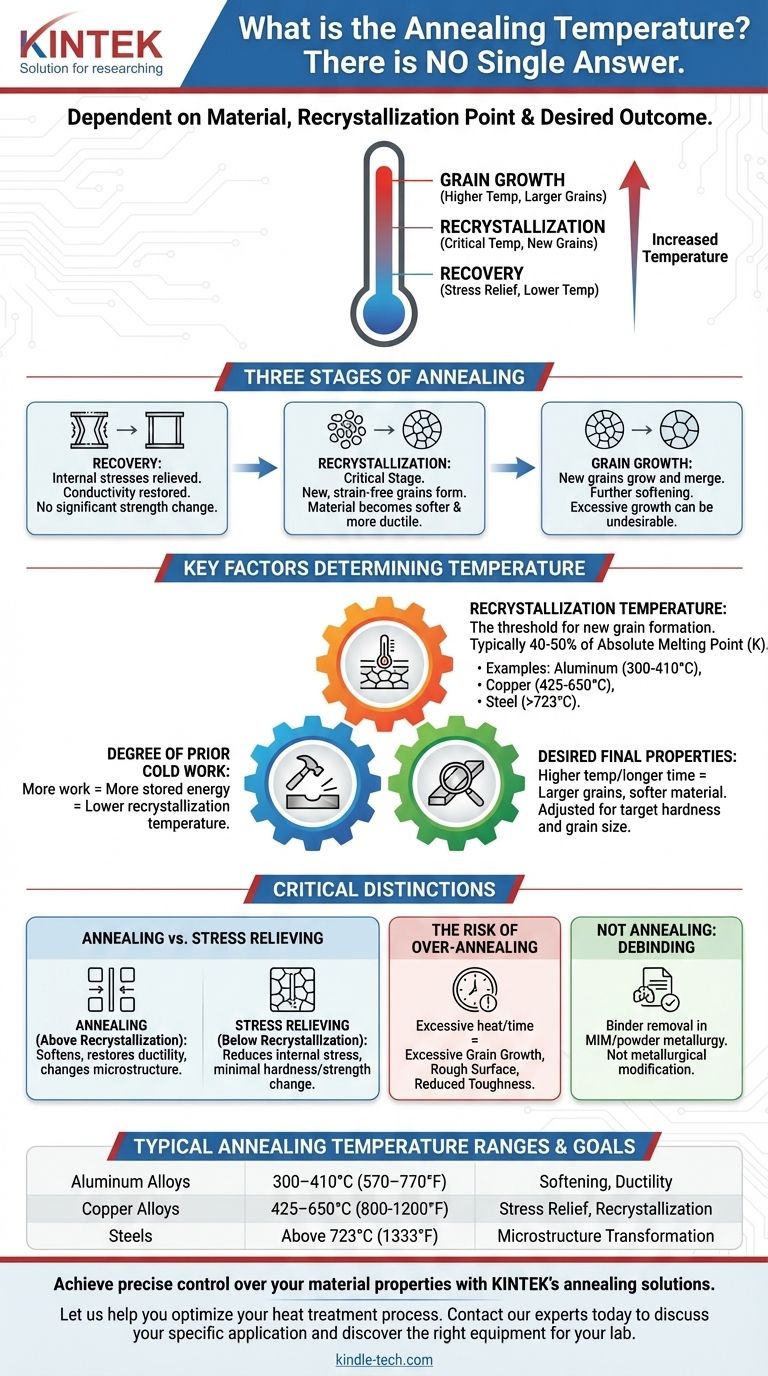

La ricottura si svolge in tre fasi distinte man mano che la temperatura aumenta:

- Recupero: A temperature più basse, le tensioni interne derivanti dalla lavorazione a freddo vengono rilasciate. La conduttività elettrica del materiale viene ripristinata, ma non vi è alcun cambiamento significativo nella sua resistenza o durezza.

- Ricristallizzazione: Questa è la fase critica. Quando il materiale raggiunge la sua temperatura di ricristallizzazione, iniziano a formarsi nuovi grani privi di deformazione che sostituiscono quelli vecchi e deformati. È qui che il materiale diventa significativamente più morbido e più duttile.

- Crescita del Grano: Se il materiale viene mantenuto alla temperatura di ricristallizzazione o al di sopra per troppo tempo, i nuovi grani inizieranno a crescere e fondersi. Ciò può ammorbidire ulteriormente il materiale, ma a volte può essere indesiderabile se porta a una finitura superficiale scadente o ad altre proprietà negative.

Fattori Chiave che Determinano la Temperatura di Ricottura

La scelta della giusta temperatura di ricottura è una decisione ingegneristica precisa. La temperatura non è arbitraria; è dettata dalla fisica del materiale.

La Temperatura di Ricristallizzazione del Materiale

Il fattore più importante è la temperatura di ricristallizzazione. Questa è la soglia alla quale iniziano a formarsi nuovi grani. Come regola generale, questa temperatura è tipicamente il 40-50% del punto di fusione assoluto del materiale (misurato in Kelvin).

- I metalli a basso punto di fusione come piombo e stagno possono ricristallizzare a temperatura ambiente.

- Le leghe di alluminio vengono ricotte a circa 300–410°C (570–770°F).

- Le leghe di rame vengono ricotte in un ampio intervallo, spesso tra 425-650°C (800-1200°F).

- Gli acciai hanno un comportamento più complesso legato al loro contenuto di carbonio e ai diagrammi di fase, richiedendo tipicamente una ricottura al di sopra di 723°C (1333°F) per trasformare la loro struttura in austenite.

Il Grado di Lavorazione a Freddo Precedente

Più un materiale è stato lavorato a freddo, più energia immagazzinata contiene. Questa energia immagazzinata abbassa la temperatura richiesta per avviare la ricristallizzazione.

Un pezzo pesantemente deformato verrà ricotto a una temperatura leggermente inferiore o in un tempo inferiore rispetto a un pezzo leggermente lavorato dello stesso materiale.

Le Proprietà Finali Desiderate

La temperatura finale di ricottura e il tempo di mantenimento vengono regolati per ottenere una dimensione del grano e una durezza target. Una temperatura più alta o un tempo più lungo generalmente si traducono in grani più grandi e un materiale più morbido.

Comprendere le Distinzioni Critiche

È facile confondere la ricottura con altri processi basati sul calore. Fare la distinzione corretta è fondamentale per ottenere il risultato ingegneristico previsto.

Ricottura vs. Rilascio delle Tensioni

Il rilascio delle tensioni viene eseguito a una temperatura molto più bassa, al di sotto del punto di ricristallizzazione. Il suo unico obiettivo è ridurre le tensioni interne create durante la produzione (come saldatura o lavorazione meccanica) senza alterare significativamente la durezza o la resistenza del materiale.

Il Rischio di Sovra-Ricottura

Riscaldare un materiale troppo in alto o per troppo tempo può causare una crescita eccessiva del grano. Sebbene ciò renda il materiale molto morbido, può anche portare a una ruvida texture superficiale a "buccia d'arancia" durante le successive operazioni di formatura o, in alcuni casi, a una ridotta tenacità.

Chiarimento sulla "Sgrassatura" (Debinding)

Il processo menzionato nel riferimento, la sgrassatura (debinding), non è la ricottura. La sgrassatura è una fase nella metallurgia delle polveri o nello stampaggio a iniezione di metallo (MIM) in cui un legante polimerico viene bruciato dalla parte "verde" prima della fase finale di sinterizzazione.

Sebbene la sgrassatura comporti il riscaldamento a temperature che possono rientrare nell'intervallo di alcuni cicli di ricottura (ad esempio, fino a 600°C), il suo scopo è completamente diverso. Riguarda la rimozione del legante, non la modifica delle proprietà metallurgiche.

Selezione dei Parametri di Ricottura Corretti

Per ricuocere correttamente un materiale, è necessario andare oltre i numeri generici e concentrarsi sull'obiettivo specifico per la lega scelta.

- Se il tuo obiettivo principale è la massima morbidezza per una formatura severa: Dovrai eseguire una ricottura completa, riscaldando il materiale ben al di sopra della sua temperatura di ricristallizzazione per garantire una trasformazione completa.

- Se il tuo obiettivo principale è semplicemente alleviare le tensioni interne dopo la saldatura: Un ciclo di rilascio delle tensioni a temperatura più bassa, eseguito al di sotto del punto critico di ricristallizzazione, è la scelta corretta e più efficiente.

- Se stai lavorando con acciaio al carbonio: Devi consultare il diagramma di fase ferro-carbonio per selezionare la temperatura precisa necessaria per ottenere la microstruttura desiderata (ad esempio, austenitizzazione completa).

In definitiva, la temperatura di ricottura corretta è una funzione delle proprietà fondamentali del materiale e del tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Tipo di Materiale | Intervallo di Temperatura di Ricottura Tipico | Obiettivo Chiave |

|---|---|---|

| Leghe di Alluminio | 300–410°C (570–770°F) | Ammorbidimento, Duttilità |

| Leghe di Rame | 425-650°C (800-1200°F) | Rilascio delle Tensioni, Ricristallizzazione |

| Acciai | Oltre 723°C (1333°F) | Trasformazione della Microstruttura |

| Metalli a Basso Punto di Fusione (es. Piombo) | Vicino alla Temperatura Ambiente | Ricristallizzazione |

Ottieni un controllo preciso sulle proprietà del tuo materiale con le soluzioni di ricottura di KINTEK.

Sia che tu stia lavorando con alluminio, rame, acciaio o altre leghe, la selezione della temperatura di ricottura corretta è fondamentale per ottenere la durezza, la duttilità e il rilascio delle tensioni desiderati. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo i forni affidabili e il supporto esperto di cui il tuo laboratorio ha bisogno per eseguire cicli di ricottura perfetti ogni volta.

Lascia che ti aiutiamo a ottimizzare il tuo processo di trattamento termico. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e scoprire le attrezzature giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette