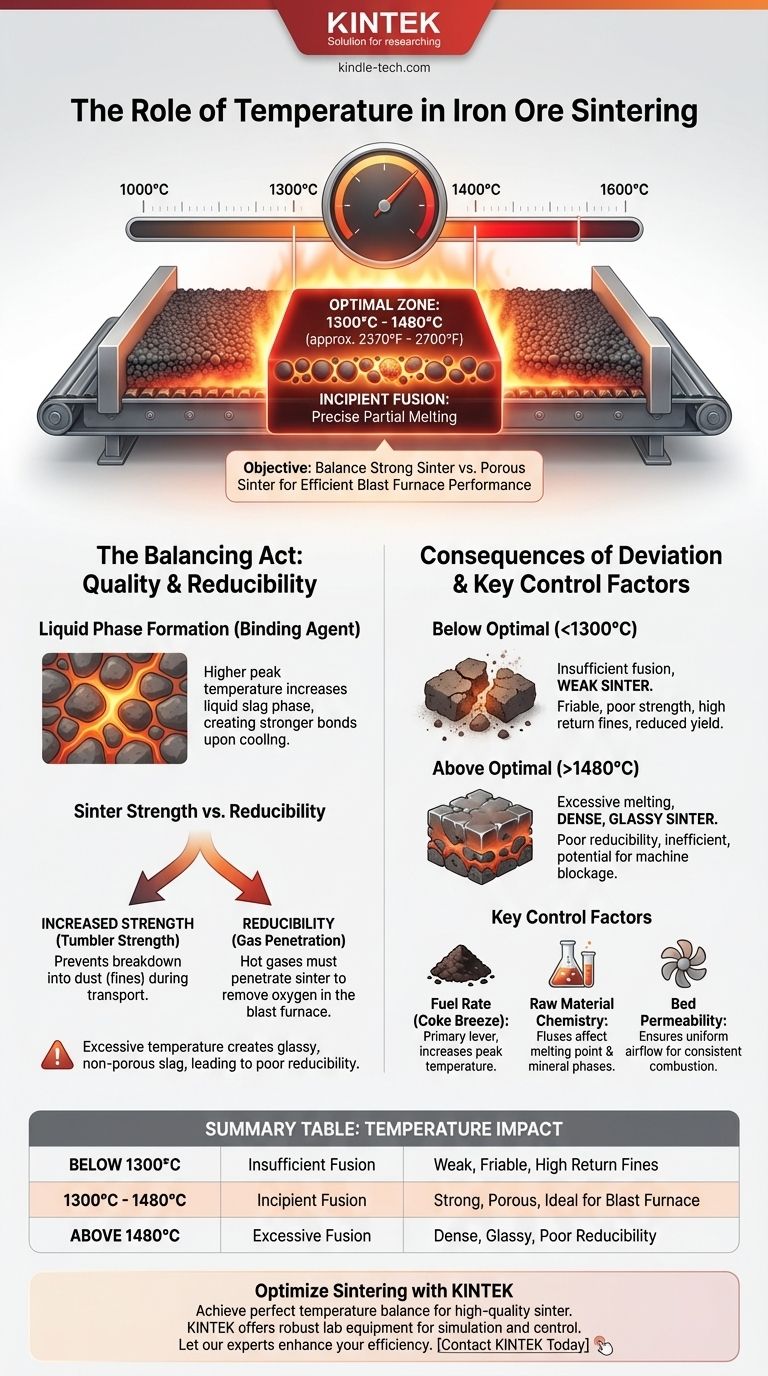

Nella sinterizzazione del minerale di ferro, la temperatura critica di processo raggiunta all'interno del letto di sinterizzazione varia tipicamente da 1300°C a 1480°C (circa 2370°F a 2700°F). Questa temperatura non è un unico obiettivo per l'intera macchina, ma piuttosto la temperatura di picco raggiunta nella stretta zona di combustione mentre si sposta verso il basso attraverso il letto di materiale. Raggiungere questa specifica finestra di temperatura è fondamentale per produrre sinter di alta qualità.

L'obiettivo della sinterizzazione non è semplicemente riscaldare il materiale, ma indurre la fusione incipiente—una precisa fusione parziale. Il controllo della temperatura è un atto di bilanciamento tra la creazione di un sinter abbastanza forte da resistere alla manipolazione e abbastanza poroso da funzionare in modo efficiente nell'altoforno.

Il Ruolo della Temperatura nella Qualità del Sinter

Il profilo di temperatura durante la sinterizzazione determina direttamente le proprietà chimiche e fisiche finali del prodotto. È la variabile più importante per controllare la qualità della materia prima dell'altoforno.

Raggiungere la Fusione Incipiente

Lo scopo primario del calore, generato dalla combustione del combustibile di coke fine, è creare una quantità limitata di una fase di scoria liquida. Questo materiale fuso scorre tra le particelle di minerale solido, agendo come agente legante. Man mano che il materiale si raffredda, questa fase liquida si solidifica, creando un materiale forte, poroso e simile a un clinker chiamato sinter.

L'Impatto sulla Resistenza del Sinter

La quantità di fase liquida formata è direttamente proporzionale alla temperatura di picco. Una temperatura più alta genera più liquido, il che generalmente si traduce in un sinter meccanicamente più forte dopo il raffreddamento. Questa resistenza, nota come resistenza al tamburo, è vitale per impedire che il sinter si disintegri in polvere (fini) durante il trasporto e il caricamento nell'altoforno.

L'Effetto sulla Riducibilità

Sebbene la resistenza sia importante, il sinter deve anche essere riducibile. Ciò significa che i gas caldi all'interno dell'altoforno devono essere in grado di penetrare facilmente nel sinter per rimuovere l'ossigeno dagli ossidi di ferro.

Temperature troppo elevate possono creare una quantità eccessiva di scoria vetrosa e non porosa. Questo sinter "sovra-fuso", sebbene molto forte, ha una riducibilità molto scarsa. I gas non possono penetrarlo, portando a grandi inefficienze e un aumento del consumo di combustibile nell'altoforno.

Comprendere i Compromessi: La Finestra di Temperatura di Sinterizzazione

L'intervallo da 1300°C a 1480°C non è arbitrario; rappresenta una finestra operativa critica in cui le proprietà concorrenti sono bilanciate. Deviare da questa finestra ha significative conseguenze negative.

Il Problema con le Basse Temperature (<1300°C)

Operare al di sotto dell'intervallo di temperatura ottimale non riesce a generare abbastanza fase liquida.

Ciò si traduce in un sinter debole che è friabile e ha scarsa resistenza. Si rompe facilmente durante la manipolazione, creando un eccesso di "fini di ritorno" che devono essere risinterizzati, riducendo la resa e l'efficienza complessiva dell'impianto.

Il Pericolo delle Alte Temperature (>1480°C)

Superare la temperatura ottimale è spesso più dannoso che operare a temperature troppo basse.

Ciò causa una fusione eccessiva, portando a un sinter denso, vetroso e scarsamente riducibile. Inoltre, temperature estreme possono far sì che il materiale fuso goccioli e blocchi le barre della griglia della macchina di sinterizzazione, causando costosi ritardi operativi e manutenzione.

Fattori Chiave Che Controllano la Temperatura di Sinterizzazione

Gli operatori non impostano direttamente una temperatura. Invece, manipolano diversi input chiave che determinano collettivamente il profilo di temperatura all'interno del letto di sinterizzazione.

Tasso di Combustibile (Coke Fine)

La quantità di coke fine miscelata nell'alimentazione del sinter è la leva principale per controllare la temperatura. Più coke fornisce più combustibile per la combustione, portando a una temperatura di picco più elevata. Questo è l'aggiustamento più comune e immediato che gli operatori fanno.

Chimica delle Materie Prime

La composizione chimica dei minerali di ferro e dei flussi (come calcare e dolomite) influisce significativamente sulla temperatura richiesta per la fusione. I flussi vengono aggiunti per abbassare il punto di fusione e formare fasi minerali specifiche, come i ferriti di calcio, che sono ideali sia per la resistenza che per la riducibilità.

Permeabilità del Letto

La combustione richiede ossigeno. L'aria viene aspirata attraverso il letto di sinterizzazione da grandi ventilatori. Un letto altamente permeabile consente un flusso d'aria uniforme ed efficiente, portando a una combustione stabile e consistente. Una scarsa permeabilità priva la zona di combustione dell'aria, con conseguenti temperature più basse e sinterizzazione incompleta.

Ottimizzazione della Temperatura per le Prestazioni del Sinter

La vostra strategia operativa per il controllo della temperatura dovrebbe essere dettata dai vostri obiettivi di produzione e dalle vostre sfide specifiche.

- Se il vostro obiettivo principale è massimizzare la produttività: Potreste operare all'estremità superiore dell'intervallo di temperatura per garantire un rapido tasso di combustione, ma dovete testare costantemente la riducibilità del sinter per evitare di produrre un prodotto inutilizzabile per l'altoforno.

- Se il vostro obiettivo principale è l'efficienza dell'altoforno: Dovete mantenere uno stretto controllo della temperatura all'interno della finestra ottimale per produrre sinter con il miglior equilibrio possibile tra resistenza e riducibilità, accettando che ciò possa limitare leggermente il tasso massimo di produzione.

- Se state riscontrando alti tassi di fini di ritorno: Questo è un chiaro segnale che la vostra temperatura media del letto è troppo bassa, con conseguente agglomerazione debole. Un leggero e controllato aumento del tasso di coke fine è la prima azione correttiva.

In definitiva, padroneggiare la temperatura di sinterizzazione significa bilanciare proprietà metallurgiche contrastanti per creare la materia prima ideale per un funzionamento efficiente e stabile dell'altoforno.

Tabella Riepilogativa:

| Intervallo di Temperatura | Risultato Chiave | Impatto sulla Qualità del Sinter |

|---|---|---|

| Sotto i 1300°C | Fusione Insufficiente | Sinter debole, friabile; alti fini di ritorno |

| 1300°C - 1480°C (Ottimale) | Fusione Incipiente | Sinter forte, poroso; ideale per altoforno |

| Sopra i 1480°C | Fusione Eccessiva | Sinter denso, vetroso; scarsa riducibilità |

Ottimizzate il vostro processo di sinterizzazione con apparecchiature di precisione da KINTEK.

Raggiungere il perfetto equilibrio di temperatura è fondamentale per produrre sinter di alta qualità. KINTEK è specializzata in apparecchiature da laboratorio robuste e affidabili e materiali di consumo per test metallurgici e ottimizzazione dei processi. Le nostre soluzioni vi aiutano a simulare e controllare accuratamente le condizioni di sinterizzazione, garantendo che il vostro prodotto soddisfi i rigorosi requisiti di resistenza e riducibilità del moderno altoforno.

Lasciate che i nostri esperti vi aiutino a migliorare la qualità del vostro sinter e l'efficienza operativa. Contattate KINTALK oggi per discutere le vostre specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?