La temperatura di un processo di Deposizione Chimica da Vapore (CVD) non è un valore singolo, ma piuttosto un intervallo che dipende interamente dal tipo specifico di CVD e dal materiale da rivestire. Il CVD termico tradizionale opera a temperature estremamente elevate, tipicamente tra 800°C e 1000°C (1472°F e 1832°F). Tuttavia, esistono varianti specializzate di CVD a bassa temperatura che possono operare a temperature molto più basse, da circa 10°C a 205°C (50°F a 400°F), per accogliere materiali sensibili al calore.

Il principio fondamentale da comprendere è che la temperatura del processo è il fattore più critico nel CVD. Essa detta non solo i materiali che si possono rivestire, ma anche le proprietà finali—e le potenziali debolezze—del rivestimento stesso.

Il Ruolo Determinante della Temperatura nel CVD

La temperatura in un processo CVD è il catalizzatore primario. Fornisce l'energia termica necessaria per avviare le reazioni chimiche tra i gas precursori, permettendo loro di decomporsi e depositare un film solido e di elevata purezza sulla superficie di un substrato.

CVD ad Alta Temperatura (Termico)

La forma più comune di CVD si basa su un calore elevato, tipicamente nell'intervallo 800°C a 1000°C. Questa intensa energia termica assicura una reazione chimica completa.

Ciò si traduce in un rivestimento molto denso, ben aderente e altamente durevole. È il processo standard per materiali che possono resistere a calore estremo, come i carburi cementati utilizzati negli utensili da taglio.

Varianti di CVD a Bassa Temperatura

Per substrati che verrebbero danneggiati o distrutti da alte temperature—come plastiche, zinco, ottone o alcuni acciai—sono necessari processi CVD specializzati.

Questi metodi utilizzano una fonte di energia alternativa, come un plasma elettrico, per guidare la reazione chimica. Ciò consente una deposizione di successo a temperature molto più basse, a volte fino a 10°C a 205°C.

Comprendere i Compromessi del CVD ad Alta Temperatura

Sebbene il CVD ad alta temperatura produca rivestimenti eccezionalmente duri, il calore stesso introduce significative limitazioni e rischi che devono essere considerati.

Limitazione del Materiale del Substrato

Questa è la limitazione più significativa. La finestra di processo di 800-1000°C esclude immediatamente qualsiasi materiale che si scioglie, si deforma o le cui proprietà fondamentali vengono alterate da temperature così elevate.

Rischio di Stress Termico e Cracking

Durante la fase di raffreddamento, il substrato e il nuovo rivestimento si restringono a velocità diverse. Questa differenza crea un immenso stress di trazione all'interno del rivestimento.

Nei rivestimenti più spessi (10-20μm), questo stress può portare alla formazione di sottili crepe. Sebbene non sempre visibili, queste micro-crepe possono diventare punti di cedimento sotto impatto fisico.

Inadeguatezza per Certe Applicazioni

Il potenziale di micro-crepe rende il CVD ad alta temperatura meno adatto per applicazioni che coinvolgono forze interrotte o inconsistenti, come la fresatura. Ogni impatto può propagare le crepe, causando infine il distacco o la scheggiatura del rivestimento.

Principali Vantaggi del Processo CVD

Nonostante le sfide poste dalla temperatura, il CVD offre vantaggi unici che lo rendono la scelta ideale per molte applicazioni.

Durezza e Resistenza all'Usura Superiori

L'ambiente ad alta energia del CVD termico crea un rivestimento con una forte struttura cristallina e un'eccellente adesione al substrato. Ciò si traduce in una resistenza superiore all'abrasione e all'usura rispetto a molti altri processi.

Copertura Superficiale Ineguagliabile

Poiché il processo utilizza gas reattivi all'interno di una camera, il CVD non è un processo "a vista". Può rivestire uniformemente tutte le superfici esposte di un oggetto, inclusi canali interni complessi, fori ciechi e filettature.

Elevata Purezza e Ripetibilità

La natura altamente controllata della reazione chimica consente la creazione di film eccezionalmente puri. Questo, combinato con un preciso controllo ambientale, assicura che il processo abbia un'eccellente ripetibilità, fondamentale per settori come i semiconduttori.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della temperatura del processo è fondamentalmente una scelta sul tuo materiale e sul risultato desiderato.

- Se il tuo obiettivo principale è la massima durezza su un materiale resistente al calore (come il carburo cementato): Il CVD tradizionale ad alta temperatura (800-1000°C) è la scelta superiore per la sua eccezionale resistenza all'usura.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore (come plastica, zinco o acciaio temperato): Devi specificare una variante di CVD a bassa temperatura specializzata che operi al di sotto della soglia di tolleranza del materiale.

- Se il tuo obiettivo principale è il rivestimento uniforme di geometrie interne complesse: Il CVD è un'ottima opzione, ma devi prima confermare che il tuo materiale di substrato possa resistere ai requisiti termici del processo.

In definitiva, abbinare la temperatura del processo alle limitazioni del tuo substrato è la chiave per sfruttare con successo la potenza della tecnologia CVD.

Tabella Riepilogativa:

| Tipo di Processo CVD | Intervallo di Temperatura Tipico | Caratteristiche Chiave | Substrati Idonei |

|---|---|---|---|

| CVD ad Alta Temperatura (Termico) | 800°C - 1000°C (1472°F - 1832°F) | Durezza superiore, rivestimento denso, eccellente resistenza all'usura | Carburi cementati, materiali resistenti al calore |

| Varianti di CVD a Bassa Temperatura | 10°C - 205°C (50°F - 400°F) | Assistito da plasma, stress termico minimo, delicato sui substrati | Plastiche, zinco, ottone, acciai temperati |

Hai bisogno di aiuto per selezionare il processo CVD giusto per la tua specifica applicazione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per tecnologie di rivestimento avanzate. I nostri esperti comprendono il delicato equilibrio tra i requisiti di temperatura e le limitazioni del substrato. Che tu stia lavorando con materiali resistenti al calore che richiedono la massima durezza o substrati delicati che necessitano di soluzioni a bassa temperatura, possiamo aiutarti a ottimizzare il tuo processo CVD per risultati superiori.

Contattaci oggi stesso per discutere le tue specifiche sfide di rivestimento e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Mettiti in contatto con i nostri specialisti per una consulenza e un supporto personalizzati.

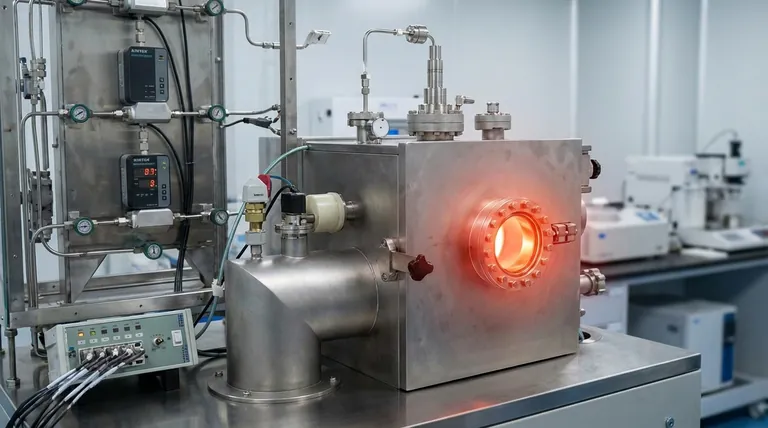

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra deposizione chimica da vapore e deposizione fisica da vapore? Scegliere il metodo di rivestimento a film sottile giusto

- Come si trasferisce il grafene? Padroneggia il processo di trasferimento a umido PMMA per risultati impeccabili

- Qual è il tasso di deposizione della deposizione fisica da fase vapore? Una guida per controllare la crescita del film sottile

- Cos'è la CVD nel settore dei semiconduttori? Il processo fondamentale per la costruzione dei microchip moderni

- Come funziona la deposizione sotto vuoto? Domina il rivestimento a film sottile per i tuoi materiali

- Quali sono i requisiti di controllo dell'atmosfera per la CVD di nanofili di silice/SiC? Gestire la gestione dei precursori a 1100°C

- Qual è la doppia funzione del riscaldatore del substrato nella sintesi di hBN CVD MW-SWP? Ottimizza la tua crescita di film sottili

- Qual è la nuova tecnologia di deposizione chimica da vapore? Innovazioni in purezza, controllo e prestazioni