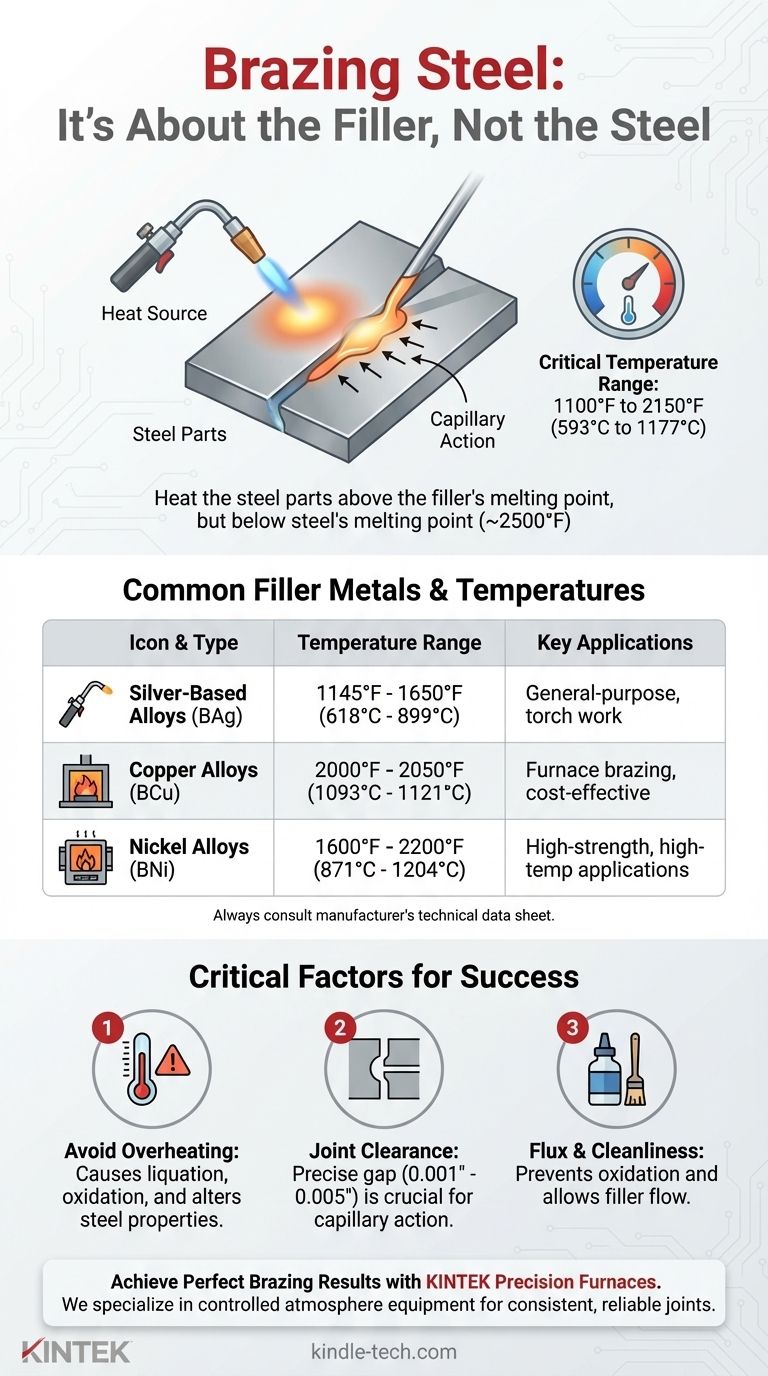

Nella brasatura dell'acciaio, la temperatura critica non è determinata dall'acciaio, ma dallo specifico metallo d'apporto che si utilizza. Il processo prevede il riscaldamento dei pezzi di acciaio a una temperatura superiore al punto di fusione della lega di brasatura scelta, ma sempre inferiore al punto di fusione dell'acciaio stesso. Per l'acciaio, questa temperatura rientra tipicamente in un ampio intervallo compreso tra 1100°F (593°C) e 2150°F (1177°C), dettato interamente dal metallo d'apporto.

Il principio fondamentale della brasatura è riscaldare i metalli base — i pezzi di acciaio — finché non sono abbastanza caldi da fondere il metallo d'apporto al contatto. L'obiettivo è far penetrare il metallo fuso nel giunto tramite azione capillare, creando un forte legame metallurgico senza fondere l'acciaio.

Il Principio: Riguarda il Metallo d'Apporto, Non l'Acciaio

Cosa Definisce la Brasatura?

La brasatura è un processo di giunzione che avviene a temperature superiori a 840°F (450°C). Fondamentalmente, questa temperatura deve essere inferiore alla temperatura di solidus (il punto in cui inizia a fondere) dei metalli base che vengono uniti.

Per l'acciaio, che fonde intorno ai 2500°F (1370°C), questo fornisce una finestra molto ampia per l'esecuzione della brasatura.

L'"Intervallo di Lavoro" del Metallo d'Apporto

Ogni lega di brasatura ha un "intervallo di lavoro" definito da due temperature:

- Solidus: La temperatura alla quale la lega inizia a fondere.

- Liquidus: La temperatura alla quale la lega è completamente liquida.

La temperatura di brasatura ideale è leggermente sopra la temperatura di liquidus. Ciò assicura che la lega sia sufficientemente fluida da scorrere rapidamente e completamente nel giunto.

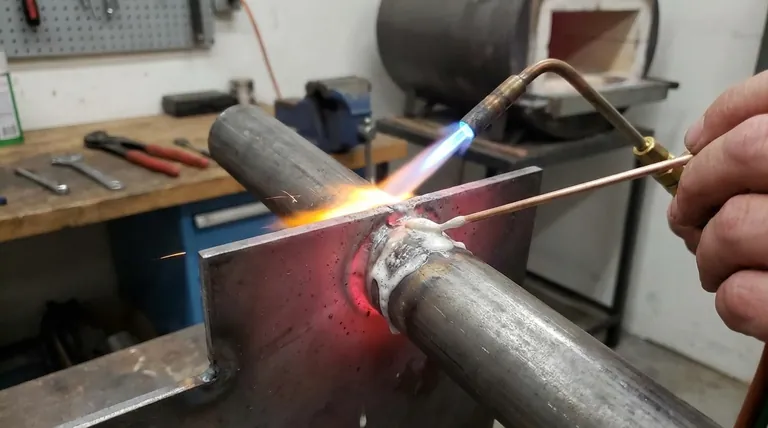

Come Funzionano il Calore e l'Azione Capillare

È necessario riscaldare le parti in acciaio dell'assemblaggio in modo ampio e uniforme. Quando l'acciaio raggiunge la temperatura corretta, si tocca la bacchetta d'apporto sul giunto. Il calore proveniente dall'acciaio fonde la bacchetta e la lega fusa viene attratta nello spazio ristretto tra le parti.

Il calore attira il metallo d'apporto. Se una parte è più calda dell'altra, il metallo d'apporto fluirà verso l'area più calda, con conseguente giunto incompleto.

Metalli d'Apporto Comuni per l'Acciaio e le Loro Temperature

La lega che si seleziona dipende dai requisiti di resistenza, dalle condizioni di servizio e dai metalli base. Consultare sempre la scheda tecnica del produttore per raccomandazioni precise sulla temperatura.

Leghe a Base di Argento (Serie BAg)

Queste sono le leghe più comuni per la brasatura generale dell'acciaio grazie alla loro resistenza, duttilità e temperature di fusione più basse.

Generalmente brasano nell'intervallo compreso tra 1145°F e 1650°F (618°C e 899°C). Il loro requisito di calore inferiore le rende più facili da lavorare, specialmente con una torcia.

Leghe di Rame (Serie BCu)

Il rame puro è un eccellente metallo d'apporto per la brasatura dell'acciaio, in particolare nella brasatura in forno a atmosfera controllata. È molto fluido ed economico.

La temperatura tipica di brasatura per il rame puro è 2000°F a 2050°F (1093°C a 1121°C).

Leghe Rame-Fosforo (Serie BCuP)

Non utilizzare queste leghe per brasare l'acciaio o altri metalli ferrosi. Il fosforo può reagire con il ferro nell'acciaio formando fosfuri fragili all'interfaccia del giunto, portando a un cedimento catastrofico del giunto.

Leghe di Nichel e Cobalto (Serie BNi, BCo)

Utilizzate per applicazioni ad alte prestazioni, specialmente sull'acciaio inossidabile, dove sono richieste resistenza superiore, resistenza alla corrosione e servizio ad alta temperatura.

Queste leghe richiedono temperature molto elevate, spesso da 1600°F a 2200°F (871°C a 1204°C), e sono utilizzate quasi esclusivamente in forni sottovuoto o a atmosfera controllata.

Comprendere i Compromessi e i Fattori Critici

Raggiungere la temperatura corretta è necessario, ma non sufficiente. Diversi altri fattori sono altrettanto importanti per il successo.

Il Pericolo del Surriscaldamento

Superare la temperatura raccomandata può causare la separazione dei componenti del metallo d'apporto (liquazione), il danneggiamento del fondente, una forte ossidazione dell'acciaio, o persino alterare le proprietà metallurgiche dell'acciaio (ad esempio, la perdita del trattamento termico).

Il Problema del Sottoriscaldamento

Se l'acciaio non è abbastanza caldo, il metallo d'apporto non riuscirà a fondere e a scorrere correttamente. Potrebbe accumularsi sulla superficie o non penetrare nel giunto, con conseguente legame privo di resistenza strutturale.

Il Ruolo del Fondente e della Pulizia

Le parti in acciaio devono essere pulite meccanicamente o chimicamente prima del riscaldamento. Alla temperatura, è necessaria una copertura di fondente per impedire all'acciaio di ossidarsi, cosa che bloccherebbe il flusso del metallo d'apporto. Il fondente aiuta anche a dissolvere eventuali ossidi superficiali residui.

Il Gioco del Giunto è Non Negoziabile

La brasatura si basa sull'azione capillare, che funziona solo se lo spazio tra le due parti in acciaio è preciso. Per la maggior parte delle leghe, questo è un gioco molto stretto di 0,001 a 0,005 pollici (0,025 a 0,127 mm). Troppo largo o troppo stretto, e il giunto fallirà.

Come Ottenere una Brasatura Riuscita

La scelta del metallo d'apporto è il punto di partenza che detta l'intero processo.

- Se la vostra attenzione principale è la riparazione generale o la fabbricazione accessibile: Scegliete una lega d'argento priva di cadmio (serie BAg), che offre eccellente resistenza e un intervallo di applicazione a bassa temperatura e tollerante, adatto alla brasatura a torcia.

- Se la vostra attenzione principale è la resistenza elevata o il servizio ad alta temperatura: Considerate le leghe di nichel (BNi) o di rame puro (BCu), ma tenete presente che questi processi impegnativi richiedono tipicamente un forno.

- Se siete nuovi alla brasatura: Il vostro strumento più prezioso è la scheda tecnica del metallo d'apporto scelto. Specificherà le esatte temperature di solidus/liquidus e il fondente raccomandato.

Concentrandovi sui requisiti specifici del vostro metallo d'apporto, passate dalle supposizioni a un processo di giunzione prevedibile e affidabile.

Tabella Riassuntiva:

| Tipo di Metallo d'Apporto | Intervallo di Temperatura Tipico di Brasatura (°F) | Intervallo di Temperatura Tipico di Brasatura (°C) | Applicazioni Chiave |

|---|---|---|---|

| Leghe a Base di Argento (BAg) | 1145°F - 1650°F | 618°C - 899°C | Brasatura generale dell'acciaio, lavoro a torcia |

| Leghe di Rame (BCu) | 2000°F - 2050°F | 1093°C - 1121°C | Brasatura in forno, giunti economici |

| Leghe di Nichel (BNi) | 1600°F - 2200°F | 871°C - 1204°C | Applicazioni ad alta resistenza e alta temperatura |

Ottieni Risultati di Brasatura Perfetti con KINTEK

Stai cercando di ottimizzare il tuo processo di brasatura dell'acciaio? Sia che tu stia lavorando con leghe d'argento per la fabbricazione generale o leghe di nichel per applicazioni ad alta temperatura, avere l'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata in forni da laboratorio di precisione e apparecchiature di riscaldamento progettate specificamente per processi di brasatura controllata. Le nostre soluzioni ti aiutano a mantenere temperature esatte, garantire un riscaldamento uniforme e ottenere giunti forti e affidabili ogni volta.

Serviamo laboratori e impianti di produzione che richiedono risultati coerenti e ripetibili nelle loro operazioni di giunzione dei metalli. Lascia che ti aiutiamo a selezionare il forno perfetto per i tuoi metalli d'apporto specifici e i requisiti applicativi.

Contattaci oggi stesso per discutere come le nostre apparecchiature per la brasatura possono migliorare la qualità dei tuoi giunti e l'efficienza del processo: Contattaci

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Perché il trattamento termico sotto vuoto ad alta temperatura è fondamentale per l'acciaio Cr-Ni? Ottimizza resistenza e integrità superficiale

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti