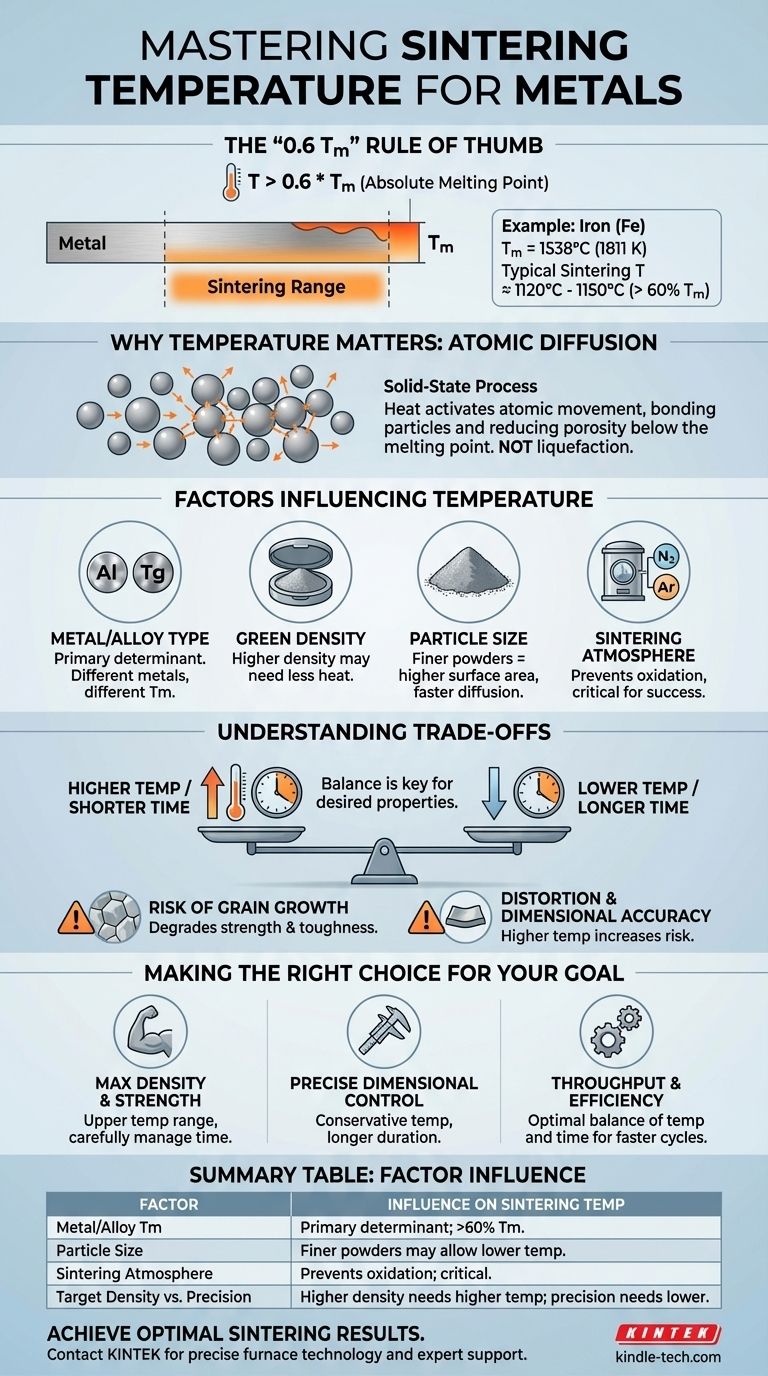

In linea di principio, la temperatura di sinterizzazione per un metallo è tipicamente impostata al di sopra del 60% della sua temperatura di fusione assoluta (Tm). Questo non è un valore fisso, ma un intervallo che dipende interamente dallo specifico metallo o lega. L'alta temperatura è essenziale per fornire energia termica sufficiente affinché gli atomi si diffondano attraverso i confini delle particelle di polvere metallica, fondendole in una massa solida senza sciogliere il materiale.

Il concetto centrale della sinterizzazione non è quello di fondere il metallo, ma di riscaldarlo quanto basta per attivare il movimento atomico. Questo processo di diffusione allo stato solido riduce lo spazio tra le particelle, legandole insieme e aumentando la densità del componente finale.

Perché la temperatura è la chiave per la sinterizzazione

La sinterizzazione è fondamentalmente un processo di trasporto atomico guidato dal calore. Comprendere questo principio è più importante che memorizzare una temperatura specifica, poiché consente di adattare il processo a materiali e obiettivi diversi.

Attivazione della diffusione atomica

Il calore conferisce agli atomi all'interno delle particelle di polvere metallica energia cinetica. Alla temperatura di sinterizzazione, gli atomi diventano sufficientemente mobili da spostarsi da una particella all'altra nei loro punti di contatto.

Questo movimento, noto come diffusione atomica, riempie i vuoti (porosità) tra le particelle, "saldandole" efficacemente a livello microscopico.

Un processo allo stato solido

Fondamentalmente, la sinterizzazione avviene al di sotto del punto di fusione del materiale. Se il metallo dovesse fondere, la forma precisamente formata del componente pre-sinterizzato (il "pezzo verde") andrebbe persa.

L'obiettivo è fondere le particelle, non liquefarle. Per questo motivo il processo è spesso chiamato sinterizzazione allo stato solido.

La regola empirica "0,6 Tm"

La linea guida di utilizzare una temperatura superiore a 0,6 volte il punto di fusione (Tm) fornisce un punto di partenza affidabile. Ad esempio, il ferro fonde a 1538°C (1811 K).

Una tipica temperatura di sinterizzazione per polveri a base di ferro sarebbe quindi superiore a circa 923°C (0,6 * 1538°C), spesso nell'intervallo da 1120°C a 1150°C per ottenere proprietà ottimali.

Fattori che influenzano la temperatura ideale

La regola "0,6 Tm" è un punto di partenza, non una risposta definitiva. La temperatura ideale per la vostra specifica applicazione è influenzata da diversi fattori interconnessi.

Il metallo o la lega specifica

Questo è il fattore più significativo. Un metallo a basso punto di fusione come l'alluminio (fonde a 660°C) sinterizzerà a una temperatura molto più bassa rispetto a un metallo refrattario come il tungsteno (fonde a 3422°C).

Compattazione e densità del pezzo verde

La densità del componente prima della sinterizzazione (la sua "densità del pezzo verde") gioca un ruolo. Un pezzo più altamente compattato ha meno spazio vuoto tra le particelle e potrebbe richiedere profili di temperatura meno aggressivi per raggiungere la piena densità.

Dimensione delle particelle

Le polveri metalliche più fini hanno un rapporto superficie-volume molto più elevato. Ciò fornisce più percorsi per la diffusione e a volte può consentire una sinterizzazione di successo a temperature leggermente inferiori o per tempi più brevi.

Atmosfera di sinterizzazione

La maggior parte dei metalli si ossida facilmente ad alte temperature. L'ossidazione sulle superfici delle particelle impedirà loro di fondersi insieme.

Pertanto, la sinterizzazione deve essere eseguita in un'atmosfera controllata, come il vuoto o sotto un gas protettivo (come azoto, argon o gas endotermico), per prevenire l'ossidazione e garantire una corretta diffusione.

Comprendere i compromessi

La selezione di una temperatura di sinterizzazione è un esercizio di bilanciamento di obiettivi contrastanti. Non esiste una singola temperatura "migliore", ma solo quella giusta per un risultato specifico.

Temperatura vs. tempo

Esiste una relazione inversa tra temperatura e tempo di sinterizzazione. Spesso è possibile ottenere un livello di densità simile sinterizzando a una temperatura inferiore per un tempo più lungo, o a una temperatura più alta per un tempo più breve.

Il rischio di crescita del grano

L'uso di una temperatura eccessivamente alta o il mantenimento del pezzo a temperatura per troppo tempo può causare la crescita del grano. Questo è quando i singoli grani cristallini all'interno del metallo si fondono e crescono di dimensioni.

L'eccessiva crescita del grano può degradare le proprietà meccaniche del pezzo finale, in particolare la sua resistenza e tenacità.

Distorsione e precisione dimensionale

Maggiore è la temperatura, maggiore è il rischio di cedimenti, deformazioni o altre forme di distorsione termica. Per i componenti che richiedono un'elevata precisione dimensionale, una temperatura attentamente controllata, spesso inferiore, è fondamentale.

Fare la scelta giusta per il tuo obiettivo

La temperatura di sinterizzazione ideale è dettata dal tuo obiettivo finale. Usa questi principi per guidare lo sviluppo del tuo processo.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: probabilmente opererai nella fascia superiore della temperatura consigliata per quella lega per massimizzare la diffusione, gestendo attentamente il tempo per prevenire un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è mantenere un controllo dimensionale preciso: si preferisce spesso un approccio più conservativo utilizzando una temperatura più bassa per una durata maggiore per minimizzare il rischio di distorsione.

- Se il tuo obiettivo principale è la produttività e l'efficienza: devi trovare l'equilibrio ottimale tra una temperatura più alta (che consente cicli più rapidi) e i maggiori costi energetici e rischi di processo coinvolti.

In definitiva, padroneggiare la temperatura di sinterizzazione significa controllare il movimento atomico per costruire il tuo componente da zero.

Tabella riassuntiva:

| Fattore | Influenza sulla temperatura di sinterizzazione |

|---|---|

| Punto di fusione del metallo/lega (Tm) | Determinante primario; la temperatura è tipicamente >60% di Tm. |

| Dimensione delle particelle | Le polveri più fini possono consentire temperature leggermente inferiori. |

| Atmosfera di sinterizzazione | Previene l'ossidazione; non imposta direttamente la temperatura ma è fondamentale per il successo. |

| Densità target vs. controllo dimensionale | Obiettivi di densità più elevati richiedono temperature più alte; i pezzi di precisione necessitano di temperature più basse. |

Ottieni risultati di sinterizzazione ottimali per i tuoi componenti metallici. La scelta della temperatura giusta è fondamentale per la densità, la resistenza e la precisione dimensionale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo la tecnologia di forni precisa e il supporto esperto di cui il tuo laboratorio ha bisogno per padroneggiare il processo di sinterizzazione. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di sinterizzazione dei metalli e scoprire la soluzione giusta per te.

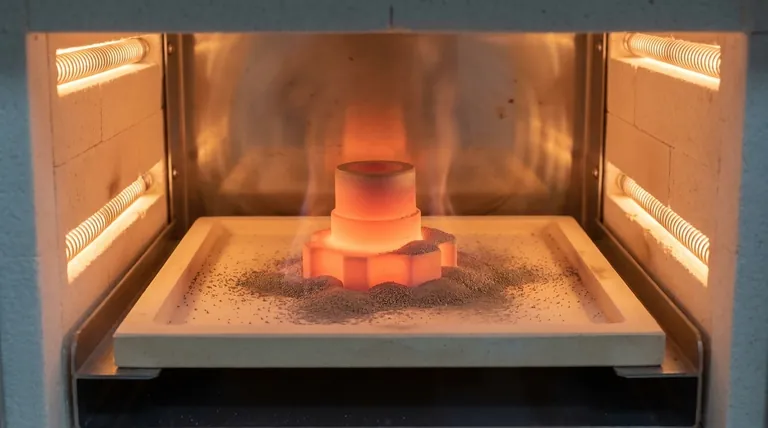

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Qual è lo scopo del trattamento termico ad alto vuoto sui substrati di titanio? Garantire un'adesione superiore del rivestimento

- Quali sono i componenti di un forno ad arco? Una panoramica dei sistemi chiave per una fusione efficiente dell'acciaio

- Qual è la funzione principale di un forno a vuoto ad alte prestazioni nel trattamento termico di acciai per utensili come H11 o acciaio per lavorazione a freddo da metallurgia delle polveri?

- Quali sono i metodi comuni di trattamento termico? Padroneggia la ricottura, la tempra e il raffreddamento rapido per prestazioni ottimali dei materiali

- Cos'è la miscela di sinterizzazione? Le basi per la creazione di materiali sinterizzati forti e durevoli

- Qual è il processo di sinterizzazione nella metallurgia delle polveri? Trasformare le polveri in parti metalliche resistenti

- Perché un forno di essiccazione sotto vuoto da laboratorio è essenziale per i nanocubi di mesocristalli N/TiO2-x? Proteggi la tua struttura nanoporosa

- Un forno può fondere il tungsteno? Svelare i segreti della lavorazione ad temperature estreme