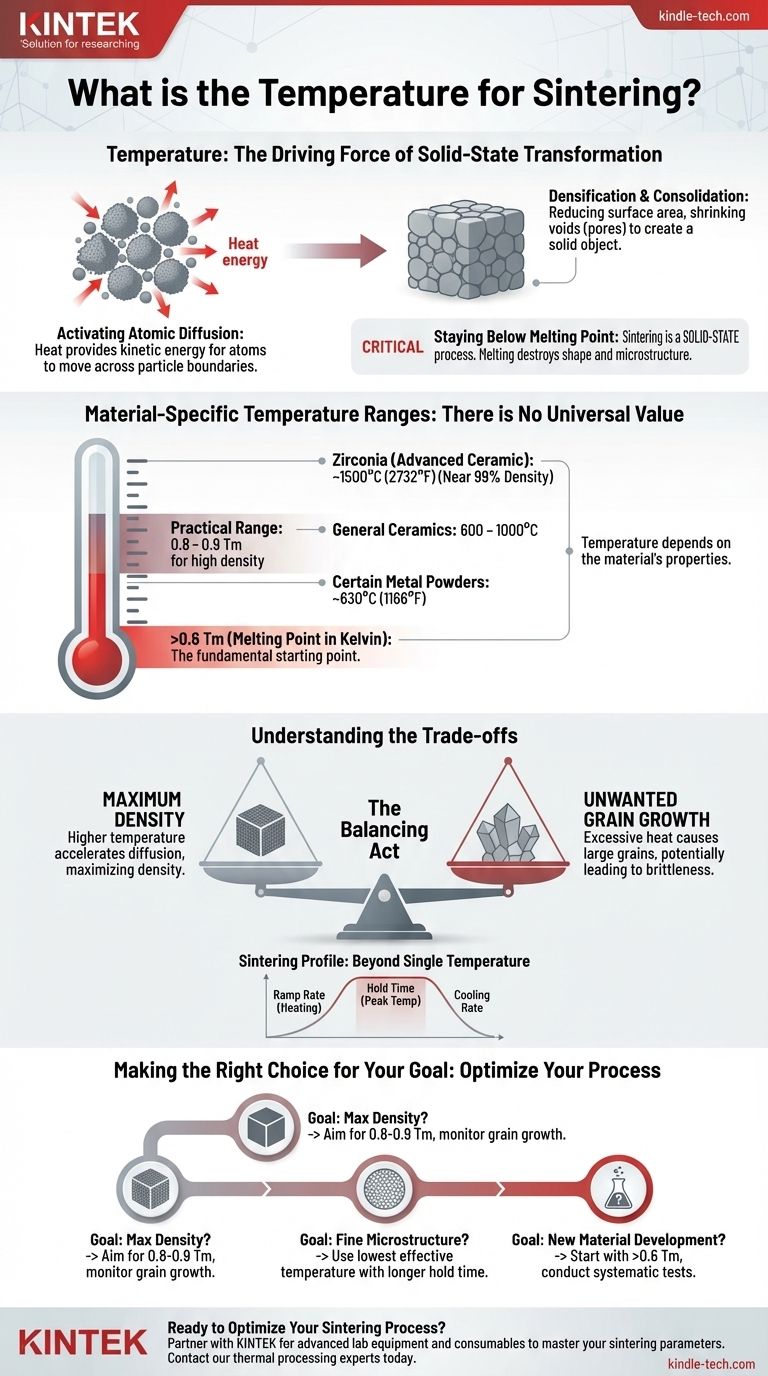

La temperatura di sinterizzazione non è un valore unico ma dipende fondamentalmente dal materiale in lavorazione. In linea di principio, la sinterizzazione avviene a temperature superiori al 60% della temperatura di fusione assoluta (Tm) del materiale. Ad esempio, alcune polveri metalliche possono essere sinterizzate a circa 630°C (1166°F), mentre le ceramiche ad alte prestazioni come la Zirconia richiedono temperature più vicine a 1.500°C (2732°F) per raggiungere la piena densità.

La sinterizzazione è un atto di equilibrio. La temperatura deve essere sufficientemente alta da energizzare gli atomi per diffondersi e fondere insieme le particelle, ma deve rimanere rigorosamente al di sotto del punto di fusione del materiale. La temperatura precisa viene scelta per raggiungere un obiettivo specifico, il più delle volte massimizzando la densità finale del pezzo.

Perché la temperatura è la forza trainante della sinterizzazione

La temperatura non è solo un'impostazione; è l'energia che consente l'intera trasformazione allo stato solido di una polvere sfusa in un oggetto denso e solido.

Attivazione della diffusione atomica

La sinterizzazione funziona promuovendo la diffusione atomica. Il calore fornisce agli atomi all'interno delle particelle di polvere sufficiente energia cinetica per muoversi attraverso i confini dove le particelle si toccano, saldandole efficacemente insieme.

Senza calore sufficiente, gli atomi rimangono bloccati e la polvere non si consoliderà in una massa solida.

L'obiettivo: densificazione e consolidamento

Il movimento degli atomi lavora per ridurre la superficie totale della massa di polvere. Questo processo riduce i vuoti (pori) tra le particelle, facendo sì che l'intero componente diventi più denso e più forte.

Maggiore è la temperatura, più velocemente avviene questo processo di diffusione e densificazione.

Mantenimento al di sotto del punto di fusione

È fondamentale comprendere che la sinterizzazione è un processo allo stato solido. Il materiale non deve mai raggiungere il suo punto di fusione.

Se il materiale si fonde, si sta eseguendo una fusione o una brasatura, non una sinterizzazione. Ciò distruggerebbe la forma e la microstruttura interna del componente.

Intervalli di temperatura specifici per i materiali

La temperatura "giusta" è dettata interamente dalle proprietà del materiale. Non esiste un numero universale.

La linea guida generale: >0,6 Tm

Il punto di partenza più affidabile per qualsiasi materiale è calcolare 0,6 volte la sua temperatura di fusione assoluta (Tm), misurata in Kelvin. La sinterizzazione inizia tipicamente al di sopra di questa soglia.

Tuttavia, le temperature ottimali sono spesso molto più alte, nell'intervallo da 0,8 a 0,9 Tm, per ottenere un'alta densità in un tempo ragionevole.

Esempi tra i materiali

L'intervallo pratico è vasto, evidenziando l'importanza della scelta del materiale:

- Certe polveri metalliche: Possono essere sinterizzate a temperature fino a 630°C.

- Ceramiche generiche: Spesso rientrano in un ampio intervallo di 600 – 1000°C.

- Zirconia (ceramica avanzata): Richiede temperature molto elevate, circa 1.500°C, per raggiungere la sua massima densità teorica di quasi il 99%.

Comprendere i compromessi

La scelta di una temperatura di sinterizzazione riguarda la gestione di fattori contrastanti. Scegliere semplicemente la temperatura più alta possibile non è sempre l'approccio migliore.

Temperatura vs. Densità

Generalmente, una temperatura di sinterizzazione più elevata si traduce in un pezzo finale più denso a causa della diffusione atomica accelerata. L'esempio della Zirconia mostra che la cottura a 1.500°C, ben al di sopra della sua temperatura di trasformazione di 1.100°C, viene eseguita specificamente per massimizzare la densità.

Il rischio di crescita del grano

Il principale compromesso per l'alta temperatura è la crescita indesiderata del grano. Mentre il calore fonde le particelle, può anche causare una crescita eccessiva dei grani cristallini all'interno del materiale.

I grani grandi possono spesso rendere il pezzo finale più fragile e meccanicamente più debole. Questo è un fattore critico da controllare per i componenti ad alte prestazioni.

Oltre una singola temperatura: il profilo di sinterizzazione

Il vero controllo del processo implica più della sola temperatura di picco. L'intero ciclo di riscaldamento e raffreddamento è fondamentale.

Fattori come la velocità di riscaldamento (quanto velocemente si riscalda), il tempo di mantenimento (quanto tempo si rimane alla temperatura di picco) e la velocità di raffreddamento hanno tutti un impatto significativo sulla densità finale, sulla dimensione del grano e sulle proprietà meccaniche del pezzo sinterizzato.

Fare la scelta giusta per il tuo obiettivo

La temperatura ottimale è una funzione del tuo materiale e del risultato desiderato. Usa questi principi per guidare il tuo processo.

- Se il tuo obiettivo principale è la massima densità: Punta all'estremità superiore dell'intervallo consigliato per il materiale (ad esempio, 0,8-0,9 Tm), ma monitora l'eccessiva crescita del grano che potrebbe danneggiare le proprietà meccaniche.

- Se il tuo obiettivo principale è preservare una microstruttura fine: Usa la temperatura più bassa che raggiunge il consolidamento necessario, eventualmente abbinata a un tempo di mantenimento più lungo per consentire la diffusione senza incoraggiare una rapida crescita del grano.

- Se stai sviluppando un processo per un nuovo materiale: Inizia con la regola pratica

>0,6 Tmcome punto di partenza e conduci test sistematici, variando temperatura e tempo di mantenimento per mappare i loro effetti su densità e microstruttura.

La comprensione di questi principi fondamentali trasforma il processo dal seguire una ricetta all'ingegnerizzazione di un risultato materiale specifico e desiderato.

Tabella riassuntiva:

| Tipo di Materiale | Intervallo tipico di temperatura di sinterizzazione | Considerazione chiave |

|---|---|---|

| Certe Polveri Metalliche | ~630°C (1166°F) | Estremità inferiore dello spettro di temperatura. |

| Ceramiche Generiche | 600 – 1000°C | Ampio intervallo basato sulla composizione specifica. |

| Zirconia (Ceramica Avanzata) | ~1500°C (2732°F) | Alta temperatura richiesta per una densità quasi completa. |

| Linea Guida Generale | >60% del Punto di Fusione del Materiale (Tm) | Un punto di partenza fondamentale per qualsiasi materiale. |

Pronto a ottimizzare il tuo processo di sinterizzazione?

La selezione del profilo di temperatura preciso è fondamentale per raggiungere la densità, la resistenza e la microstruttura desiderate nei tuoi componenti sinterizzati. Gli esperti di KINTEK sono specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per una lavorazione termica precisa.

Comprendiamo il delicato equilibrio tra temperatura, densità e crescita del grano. Sia che tu stia lavorando con nuove polveri metalliche o ceramiche ad alte prestazioni, le nostre soluzioni sono progettate per aiutarti a ottenere risultati coerenti e di alta qualità.

Lascia che KINTEK sia il tuo partner nello sviluppo dei materiali.

Contatta oggi i nostri esperti di lavorazione termica per discutere come le nostre attrezzature possono aiutarti a padroneggiare i tuoi parametri di sinterizzazione e raggiungere i tuoi obiettivi specifici sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto per il nano-rame? Ottieni la massima densificazione oggi stesso