Per i componenti ceramici, non esiste un'unica temperatura di sinterizzazione universale. Sebbene una temperatura di picco tipica per alcune ceramiche comuni sia intorno ai 1.300°C, il valore preciso dipende fondamentalmente dal materiale specifico utilizzato. Il processo prevede un ciclo di riscaldamento e raffreddamento attentamente controllato, non solo un singolo punto di impostazione.

Il punto cruciale è che la temperatura di sinterizzazione non è un numero fisso, ma un parametro calcolato, generalmente impostato per essere superiore al 60% della temperatura di fusione assoluta (Tm) del materiale. Ciò garantisce che sia disponibile energia termica sufficiente per legare le particelle ceramiche in un componente denso e solido.

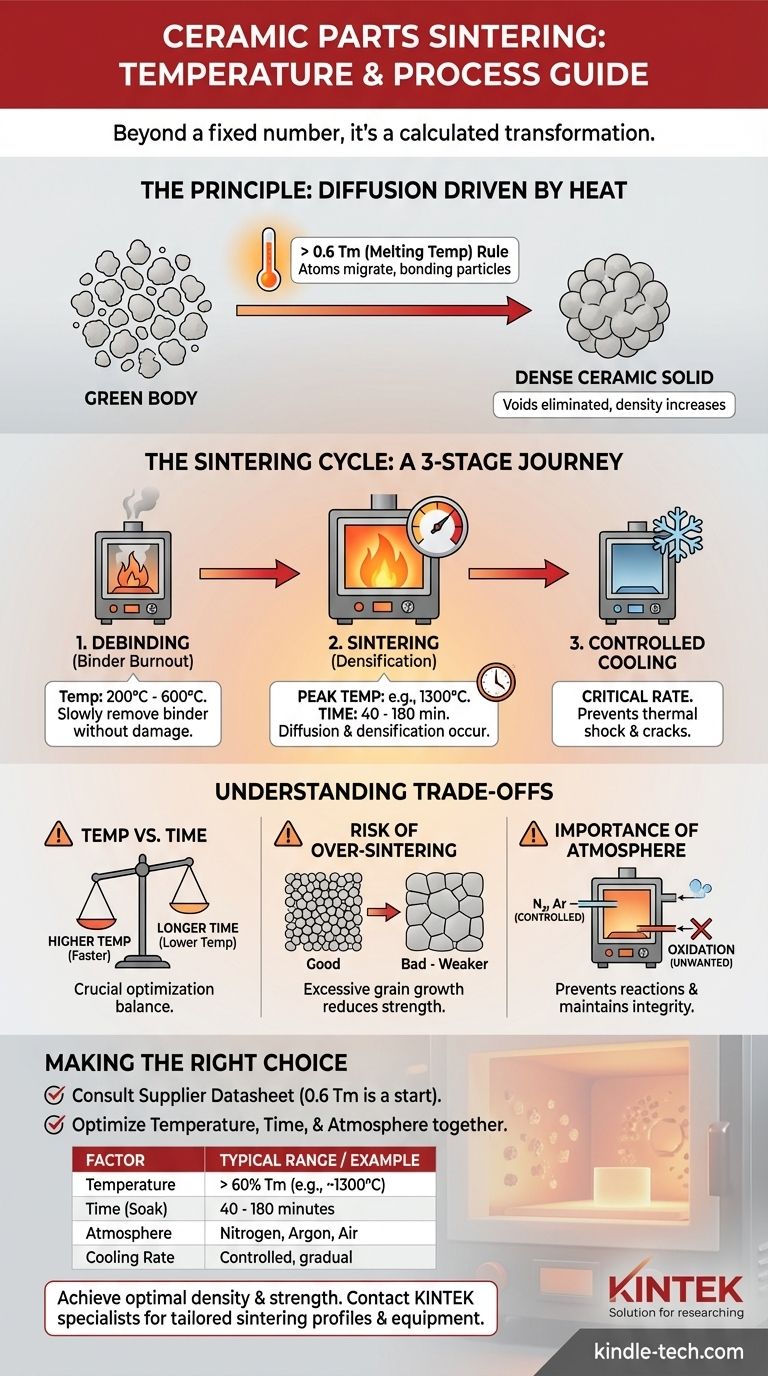

Il principio della sinterizzazione: più che semplice calore

La sinterizzazione è il processo che trasforma una polvere compattata, nota come "corpo verde", in un solido denso e coerente. Questa trasformazione si basa su meccanismi a livello atomico guidati da alte temperature.

Dalla polvere al solido

L'obiettivo della sinterizzazione è ridurre lo spazio vuoto (porosità) tra le particelle di polvere iniziali. Riscaldando il materiale, queste particelle si fondono insieme, eliminando gradualmente i vuoti e aumentando la densità complessiva e la resistenza del componente.

Il ruolo della temperatura nella diffusione

L'alta temperatura fornisce l'energia necessaria affinché gli atomi si muovano e migrino attraverso i confini delle particelle adiacenti. Questo processo, chiamato diffusione, è il meccanismo centrale della sinterizzazione. Permette alle particelle di legarsi, riduce la superficie e consolida il materiale in un corpo ceramico resistente.

La regola pratica "0,6 Tm"

Come principio guida, la temperatura di sinterizzazione deve essere sufficientemente alta da consentire una significativa diffusione. Ciò richiede tipicamente una temperatura superiore a circa 0,6 volte la temperatura di fusione del materiale (Tm). Al di sotto di questa soglia, il movimento atomico è troppo lento perché si verifichi un'efficace densificazione in un lasso di tempo ragionevole.

Un ciclo di sinterizzazione è un processo a più stadi

Ottenere un risultato positivo implica più che raggiungere una temperatura di picco. La sinterizzazione è un ciclo termico completo con fasi distinte, ognuna delle quali ha uno scopo critico.

Fase 1: Debinding (Eliminazione del legante)

Prima della sinterizzazione, le polveri ceramiche vengono spesso miscelate con un legante per formare la forma iniziale. La prima fase del ciclo di riscaldamento, spesso a temperature più basse (ad esempio, 200°C - 600°C), è progettata per bruciare lentamente questo materiale legante senza danneggiare il componente.

Fase 2: Sinterizzazione (Densificazione)

Questa è la fase ad alta temperatura in cui avviene l'effettiva consolidazione. Il forno sale alla temperatura di sinterizzazione target (ad esempio, 1.300°C) e vi rimane per una durata specifica, spesso tra 40 e 180 minuti. Durante questo "tempo di mantenimento", la diffusione agisce per densificare il componente.

Fase 3: Raffreddamento controllato

Dopo il mantenimento ad alta temperatura, il componente deve essere raffreddato in modo controllato. Un raffreddamento troppo rapido può indurre shock termico, portando a crepe e guasti del componente. La velocità di raffreddamento è una parte essenziale del profilo complessivo del processo.

Comprendere i compromessi

L'ottimizzazione di un ciclo di sinterizzazione richiede di bilanciare fattori contrastanti. Le scelte che fai influenzano direttamente le proprietà finali del componente ceramico.

Temperatura vs. Tempo

Una temperatura di sinterizzazione più elevata può ottenere la densificazione più rapidamente. Tuttavia, un livello di densità simile può spesso essere raggiunto mantenendo il componente a una temperatura leggermente inferiore per un periodo più lungo. Questo compromesso è cruciale per l'ottimizzazione del processo.

Il rischio di sovra-sinterizzazione

L'uso di una temperatura troppo alta o il mantenimento per troppo tempo possono essere dannosi. Ciò può portare a un'eccessiva crescita del grano, dove i grani più piccoli si fondono in grani più grandi. Sebbene il componente possa essere denso, i grani grandi possono spesso ridurre la resistenza meccanica e la tenacità alla frattura del materiale.

L'importanza dell'atmosfera

La sinterizzazione non avviene nel vuoto, a meno che non sia specificato. Il gas all'interno del forno (l'atmosfera) è fondamentale. Un'atmosfera controllata (come azoto o argon) può prevenire reazioni chimiche indesiderate, come l'ossidazione, garantendo il mantenimento dell'integrità chimica del materiale.

Fare la scelta giusta per il tuo materiale

Il ciclo di sinterizzazione ideale è una soluzione personalizzata basata sul materiale e sulle proprietà finali desiderate.

- Se il tuo obiettivo principale è una ceramica specifica (ad esempio, allumina, zirconia): Inizia sempre consultando la scheda tecnica del fornitore del materiale. La regola "0,6 Tm" fornisce un ottimo punto di partenza, ma i cicli precisi e validati sono sempre specifici del materiale.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Ricorda che temperatura, tempo e atmosfera sono variabili interconnesse. La regolazione di una influenzerà le altre, influenzando la densità finale, la dimensione del grano e la resistenza meccanica.

In definitiva, la sinterizzazione di successo è un processo di trasformazione controllata, non solo un'applicazione di calore.

Tabella riassuntiva:

| Fattore | Considerazione chiave | Intervallo/Esempio tipico |

|---|---|---|

| Temperatura | Basata sul punto di fusione (Tm) del materiale | > 60% di Tm (es. ~1300°C per molte ceramiche) |

| Tempo (Mantenimento) | Durata alla temperatura di picco | 40 - 180 minuti |

| Atmosfera | Previene reazioni indesiderate | Azoto, Argon, Aria |

| Velocità di raffreddamento | Previene lo shock termico | Controllata, graduale |

Ottieni densità e resistenza ottimali per i tuoi componenti ceramici. La temperatura e il ciclo di sinterizzazione precisi sono fondamentali per le prestazioni del tuo prodotto. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il forno giusto e a sviluppare un profilo di sinterizzazione personalizzato per il tuo materiale specifico, che si tratti di allumina, zirconia o una ceramica tecnica specializzata. Contatta oggi i nostri specialisti di sinterizzazione per discutere la tua applicazione e assicurarti che il tuo processo sia un successo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Qual è la densità del materiale sinterizzato? Una scelta di progettazione per le prestazioni, non un numero fisso

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura