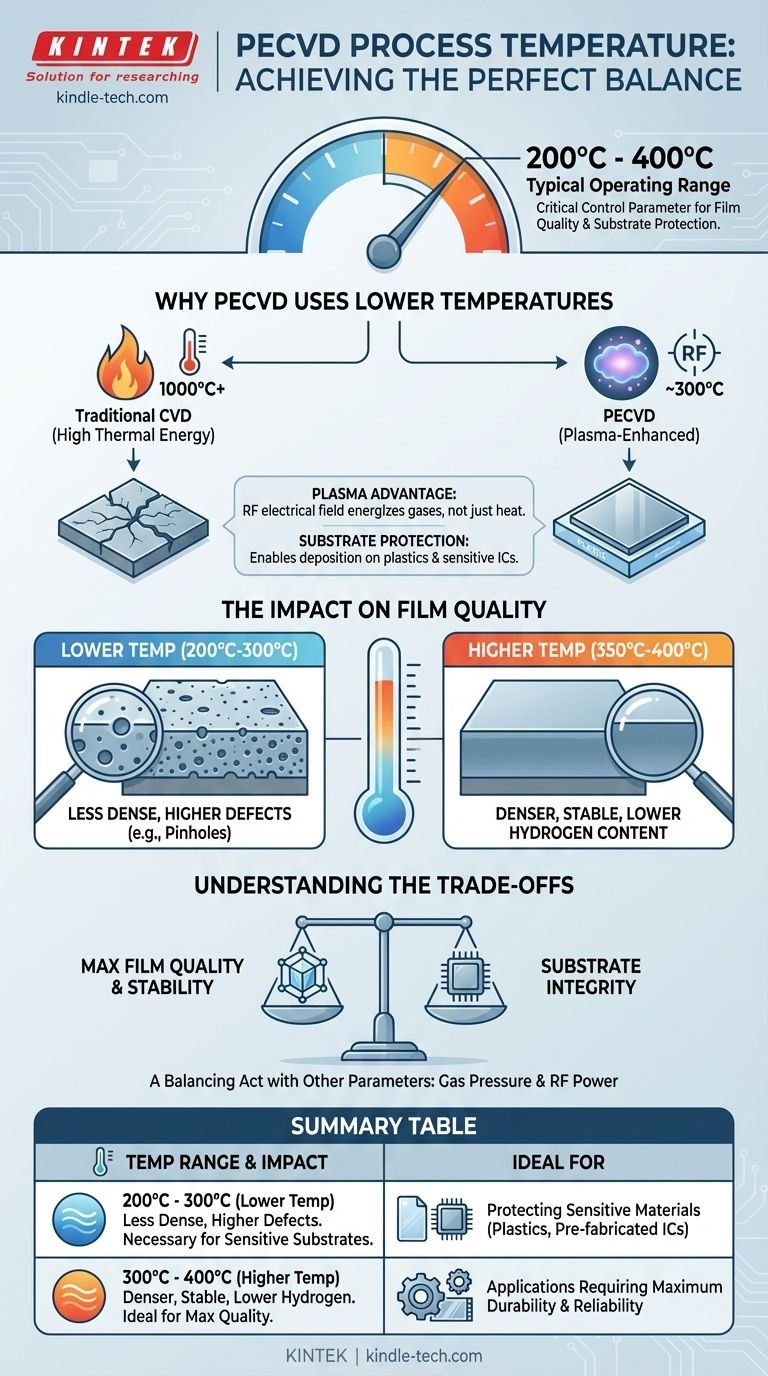

Per essere precisi, la deposizione chimica da vapore assistita da plasma (PECVD) viene tipicamente eseguita a temperature comprese tra 200°C e 400°C. Questa temperatura relativamente bassa è il vantaggio principale del processo, soprattutto se confrontata con i metodi tradizionali di deposizione chimica da vapore (CVD) che richiedono un calore molto più elevato. Tuttavia, questo intervallo non è assoluto e viene regolato in base alla specifica qualità del film e ai requisiti del substrato dell'applicazione.

La temperatura specifica per un processo PECVD non è un numero fisso, ma un parametro di controllo critico. Rappresenta un compromesso fondamentale tra il raggiungimento della massima qualità del film possibile e la protezione del substrato sottostante dal danno termico.

Perché la PECVD utilizza temperature più basse

Per comprendere il ruolo della temperatura, è essenziale capire prima perché la PECVD viene scelta rispetto ad altri metodi di deposizione. L'innovazione fondamentale del processo è l'uso del plasma per energizzare i gas reagenti.

Il vantaggio del plasma

Nel CVD tradizionale, è necessaria un'elevata energia termica (spesso superiore a 1000°C) per scomporre i gas precursori e avviare la reazione chimica che forma il film sottile.

Nella PECVD, un campo elettrico a radiofrequenza eccita i gas in un plasma, uno stato di gas ionizzato. Questo plasma fornisce l'energia necessaria per la reazione, consentendo al processo di avvenire a una temperatura molto più bassa.

Protezione dei substrati sensibili

Il vantaggio principale di questa temperatura operativa più bassa è la capacità di depositare film su materiali che non possono resistere al calore elevato.

Ciò rende la PECVD inestimabile per applicazioni che coinvolgono plastiche, circuiti integrati con strati precedentemente fabbricati e altri componenti sensibili alla temperatura dove i processi ad alta temperatura causerebbero danni o diffusione.

L'impatto della temperatura sulla qualità del film

Sebbene la PECVD operi a basse temperature, la temperatura esatta selezionata all'interno del suo intervallo tipico ha un impatto diretto e significativo sulle proprietà finali del film depositato.

Temperature più elevate per film più densi

Spingere la temperatura verso l'estremità superiore dell'intervallo PECVD (tipicamente da 350°C a 400°C) di solito si traduce in un film di qualità superiore.

Questa maggiore energia termica aiuta a creare un materiale più denso e stabile con un basso contenuto di idrogeno. Questi film sono più robusti e presentano tassi di incisione più lenti, indicando meno difetti strutturali.

Temperature più basse e potenziali difetti

Operare all'estremità inferiore dell'intervallo di temperatura è necessario per i substrati molto sensibili.

Tuttavia, i film depositati a temperature più basse possono essere meno densi e possono avere una concentrazione più elevata di difetti, come i punti di foratura (pinholes). Questa è una conseguenza diretta del fornire meno energia termica agli atomi per stabilirsi in una struttura ottimale e a basso difetto.

Comprendere i compromessi

La scelta della temperatura nella PECVD non viene mai fatta nel vuoto. È un atto di bilanciamento tra priorità concorrenti e funziona in concerto con altre variabili di processo.

Qualità del film rispetto all'integrità del substrato

Questo è il compromesso centrale. Devi decidere quale sia più critico: la qualità del film più alta in assoluto o la conservazione del dispositivo o del materiale sottostante.

Se il substrato può sopportarlo, una temperatura più alta è quasi sempre preferita per un film più durevole e affidabile.

Il ruolo di altri parametri di processo

La temperatura è solo un pezzo del puzzle. Funziona insieme ad altre variabili critiche come la pressione del gas e la potenza RF.

Ad esempio, un processo eseguito a una temperatura più bassa potrebbe richiedere modifiche alla pressione o alla potenza del plasma per compensare e ottenere una velocità di deposizione e una qualità del film accettabili. Questi parametri insieme definiscono il risultato finale.

Scegliere la temperatura giusta per il tuo processo

Il tuo obiettivo specifico determinerà la temperatura ideale all'interno della finestra operativa della PECVD.

- Se la tua attenzione principale è la massima qualità e stabilità del film: opera alla temperatura più alta che il tuo substrato e le tue apparecchiature possono tollerare in sicurezza, spesso nell'intervallo 350°C - 400°C, per produrre un film denso con basso contenuto di idrogeno.

- Se la tua attenzione principale è proteggere un substrato sensibile alla temperatura: utilizza la temperatura più bassa possibile che produca comunque un film con proprietà accettabili per la tua applicazione, e preparati a caratterizzare e gestire potenziali aumenti di difetti.

- Se stai lavorando con materiali organici estremamente sensibili: potresti dover prendere in considerazione varianti specializzate come la deposizione chimica da vapore assistita da plasma (PACVD), che può operare a temperature ancora più basse, a volte inferiori a 180°C.

In definitiva, la selezione della temperatura corretta è una decisione strategica che influenza direttamente le prestazioni e l'affidabilità del dispositivo finale.

Tabella riassuntiva:

| Intervallo di temperatura | Impatto principale sul film | Ideale per |

|---|---|---|

| 200°C - 300°C | Minore densità, maggiore potenziale di difetti | Protezione di substrati sensibili (es. plastiche, IC pre-fabbricati) |

| 300°C - 400°C | Film più densi e stabili con basso contenuto di idrogeno | Applicazioni che richiedono la massima qualità e durata del film |

Pronto a ottimizzare il tuo processo PECVD per risultati di film sottili superiori?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per le tue specifiche esigenze di deposizione. Sia che tu stia lavorando con semiconduttori sensibili o materiali avanzati, i nostri esperti possono aiutarti a selezionare il sistema PECVD giusto per ottenere il perfetto equilibrio tra qualità del film e protezione del substrato.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la deposizione di metalli PECVD? Svelare la lavorazione di film sottili a bassa temperatura

- Cos'è un reattore di deposizione al plasma? Una guida al rivestimento a film sottile a bassa temperatura

- Il rivestimento DLC è resistente alla corrosione? Massimizzare la protezione con la giusta ingegneria superficiale

- Quali sono i potenziali svantaggi del PECVD? Gestire il bombardamento del plasma e prevenire danni ai materiali

- Cos'è la deposizione al plasma di polimeri? Una guida ai rivestimenti ultra-sottili e conformi

- Qual è il vantaggio del PECVD? Ottenere una deposizione di film sottili a bassa temperatura superiore

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura