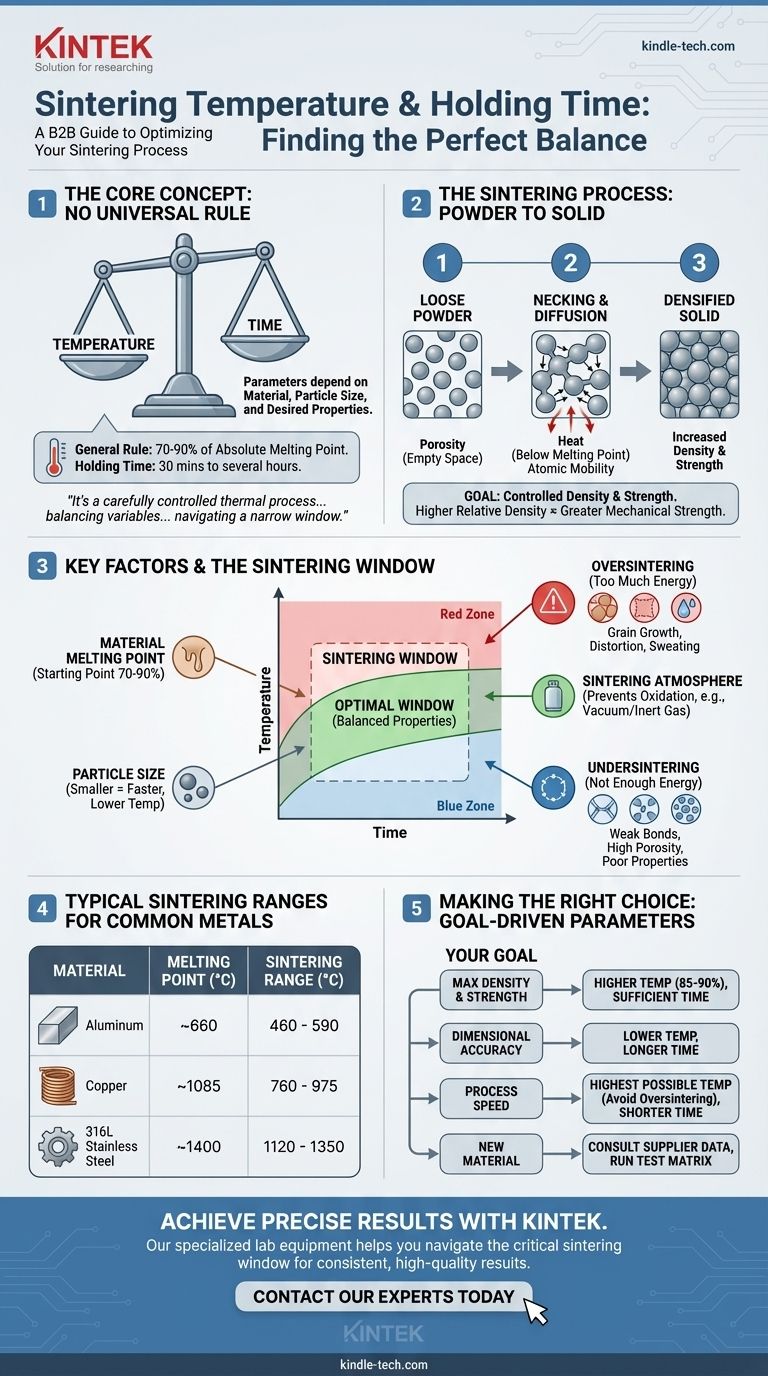

Non esiste un'unica temperatura e un unico tempo di mantenimento universali per la sinterizzazione. Questi parametri dipendono in modo critico dal materiale specifico lavorato, dalla dimensione delle particelle di polvere e dalle proprietà finali desiderate del componente, come la sua densità e resistenza. Come regola generale, la temperatura di sinterizzazione per un metallo è tipicamente compresa tra il 70% e il 90% del suo punto di fusione assoluto, mentre il tempo di mantenimento può variare da 30 minuti a diverse ore.

La sinterizzazione non consiste nel raggiungere un singolo numero magico per temperatura e tempo. È un processo termico attentamente controllato in cui si bilanciano queste due variabili rispetto al materiale specifico per raggiungere una densità e una resistenza target, navigando in una stretta finestra tra un legame incompleto e un pezzo distorto.

L'obiettivo della Sinterizzazione: Creare un Solido dalla Polvere

La sinterizzazione è un processo di micro-fabbricazione che trasforma una raccolta di particelle di polvere sfuse in una massa solida e coerente. Ciò si ottiene utilizzando calore al di sotto del punto di fusione del materiale.

Il Meccanismo: Diffusione Atomica e "Formazione di Colli"

Ad alte temperature, gli atomi nelle particelle di polvere diventano altamente mobili. Migrano attraverso le superfici delle particelle adiacenti, creando piccoli ponti fisici o "colli" nei punti di contatto.

Man mano che il processo continua, questi colli si allargano. Le particelle si avvicinano, riducendo lo spazio vuoto (porosità) tra loro e aumentando la densità e la resistenza complessive del componente.

Il Risultato Desiderato: Densità e Resistenza Controllate

L'obiettivo principale della sinterizzazione è raggiungere una specifica densità relativa, ovvero la densità finale del pezzo rispetto al materiale solido e non poroso. Una densità relativa più elevata è quasi sempre correlata a una maggiore resistenza meccanica.

Un pezzo finito avrà ancora una certa porosità microscopica, ma le sue dimensioni saranno altamente precise e prevedibili se il processo è controllato correttamente.

Fattori Chiave che Determinano i Parametri di Sinterizzazione

La temperatura e il tempo "corretti" sono il risultato del bilanciamento di diversi fattori interagenti. Comprendere queste variabili è fondamentale per ottenere un risultato positivo.

Il Punto di Fusione del Materiale

Questo è il fattore più importante. La regola empirica del 70-90% è il punto di partenza per qualsiasi sviluppo del processo di sinterizzazione.

- Per l'Alluminio (Punto di Fusione ~660°C): La sinterizzazione avviene tipicamente tra 460°C e 590°C.

- Per il Rame (Punto di Fusione ~1085°C): La sinterizzazione avviene tipicamente tra 760°C e 975°C.

- Per l'Acciaio Inossidabile 316L (Punto di Fusione ~1400°C): La sinterizzazione avviene tipicamente tra 1120°C e 1350°C.

Dimensione e Forma delle Particelle

Le particelle più piccole hanno un rapporto superficie-volume molto più elevato. Ciò fornisce più energia per guidare il processo di diffusione, consentendo alla sinterizzazione di avvenire più rapidamente e a una temperatura inferiore rispetto alle particelle più grandi.

Tempo di Mantenimento (Tempo di Permanenza)

Il tempo di mantenimento è la durata per cui il pezzo viene mantenuto alla temperatura massima di sinterizzazione. Temperatura e tempo hanno una relazione inversa.

Una temperatura più bassa può spesso raggiungere la stessa densità di una temperatura più alta se il tempo di mantenimento viene aumentato in modo significativo. Questo compromesso viene spesso utilizzato per prevenire la distorsione in parti sensibili.

Atmosfera di Sinterizzazione

La maggior parte dei metalli si ossida rapidamente ad alte temperature. La sinterizzazione viene quindi eseguita in un'atmosfera controllata, tipicamente un vuoto o un flusso di gas inerte (come argon o azoto), per prevenire questa ossidazione e garantire un legame pulito tra le particelle.

Comprendere i Compromessi: La Finestra di Sinterizzazione

Il successo nella sinterizzazione risiede nell'operare all'interno di una finestra di processo ottimale. Deviare da questa finestra comporta fallimenti prevedibili.

Sotto-sinterizzazione: Energia Insufficiente

Se la temperatura è troppo bassa o il tempo è troppo breve, la diffusione atomica sarà incompleta. I colli tra le particelle saranno deboli e sottosviluppati.

Ciò si traduce in un pezzo fragile e altamente poroso con scarse proprietà meccaniche. Il componente non riuscirà a soddisfare le specifiche di resistenza richieste.

Sovra-sinterizzazione: Troppa Energia

Se la temperatura è troppo alta o il tempo è troppo lungo, iniziano a dominare effetti negativi. I grani del materiale possono crescere eccessivamente, il che paradossalmente ne riduce la resistenza e la tenacità.

In casi estremi, si può osservare distorsione, formazione di bolle o addirittura fusione parziale, un difetto noto come sudorazione (sweating). Ciò rovina l'accuratezza dimensionale e l'integrità del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri ottimali sono definiti dal tuo obiettivo finale. Usa il tuo obiettivo per guidare il tuo processo decisionale nello sviluppo di un ciclo di sinterizzazione.

- Se la tua attenzione principale è la massima densità e resistenza: Opererai all'estremità superiore dell'intervallo di temperatura di sinterizzazione del materiale (ad esempio, 85-90% del punto di fusione) con un tempo sufficiente per minimizzare la porosità.

- Se la tua attenzione principale è la conservazione delle caratteristiche fini e dell'accuratezza dimensionale: Dovresti usare una temperatura più bassa per un periodo più lungo per ridurre il rischio di crescita dei grani, cedimento o distorsione.

- Se la tua attenzione principale è la velocità del processo e la produttività: Dovresti operare alla temperatura più alta possibile che eviti i difetti di sovra-sinterizzazione per minimizzare il tempo di mantenimento richiesto.

- Se stai iniziando con un nuovo materiale: Inizia sempre consultando la scheda tecnica del fornitore della polvere, quindi esegui una piccola matrice di test per confrontare come si comporta il materiale nel tuo forno specifico.

In definitiva, padroneggiare la sinterizzazione significa ottimizzare metodicamente temperatura e tempo per ottenere le proprietà esatte del materiale richieste dalla tua applicazione.

Tabella Riassuntiva:

| Materiale | Punto di Fusione (°C) | Intervallo Tipico di Sinterizzazione (°C) |

|---|---|---|

| Alluminio | ~660 | 460 - 590 |

| Rame | ~1085 | 760 - 975 |

| Acciaio Inossidabile 316L | ~1400 | 1120 - 1350 |

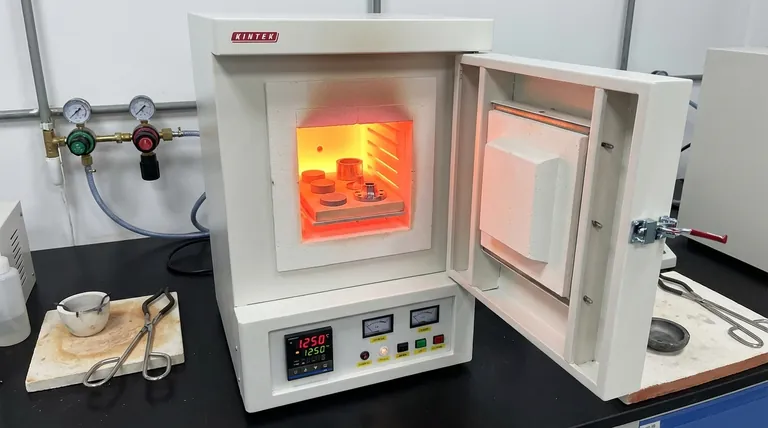

Ottieni densità e resistenza precise nei tuoi componenti sinterizzati con l'esperienza di KINTEK.

Le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per aiutarti a navigare nella finestra critica di sinterizzazione, bilanciando temperatura e tempo per evitare sotto-sinterizzazione o sovra-sinterizzazione. Che tu stia lavorando con metalli come alluminio, rame o acciaio inossidabile, KINTEK fornisce le soluzioni affidabili e il supporto di cui hai bisogno per risultati coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere le tue esigenze di sinterizzazione e scoprire come possiamo ottimizzare il tuo processo per la massima efficienza e prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i rischi nell'uso di un forno a muffola? Mitigare i pericoli termici, materiali e operativi

- Cos'è il rivestimento del forno? Il sistema ingegnerizzato che protegge i vostri processi ad alta temperatura

- Quali sono le regole di sicurezza in laboratorio per il riscaldamento delle sostanze? Protocolli essenziali per prevenire incidenti

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali