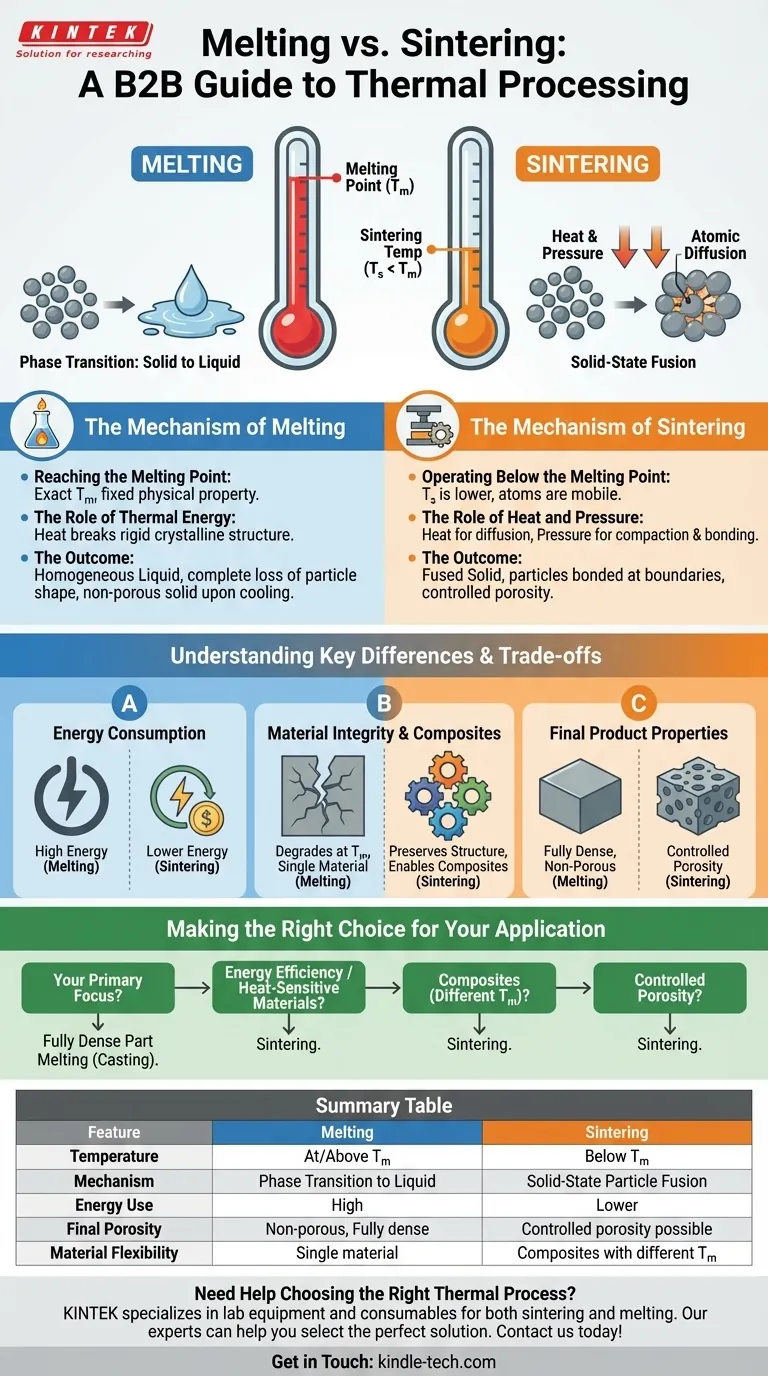

La differenza fondamentale è che la temperatura di sinterizzazione è sempre inferiore alla temperatura di fusione di un materiale. La sinterizzazione è un processo che fonde le particelle insieme allo stato solido utilizzando calore e pressione, mentre la fusione è una transizione di fase che trasforma un solido in un liquido completo utilizzando solo il calore.

La scelta tra sinterizzazione e fusione non riguarda solo la temperatura; è una decisione strategica. Si sceglie tra la fusione di particelle preservando la loro struttura centrale (sinterizzazione) rispetto alla liquefazione completa del materiale per formare un nuovo solido (fusione).

Il Meccanismo della Fusione

La fusione è un processo termico diretto che rappresenta un cambiamento fondamentale nello stato della materia. È governata da una proprietà specifica e intrinseca di un materiale.

Raggiungere il Punto di Fusione

Il punto di fusione è la temperatura esatta alla quale una sostanza passa dallo stato solido a quello liquido. Questa temperatura è una proprietà fisica fissa per un dato materiale a pressione standard.

Il Ruolo dell'Energia Termica

La fusione si basa esclusivamente sull'energia termica. Quando si applica calore, gli atomi o le molecole nel solido acquisiscono energia sufficiente per liberarsi dalla loro rigida struttura cristallina, consentendo loro di scorrere l'uno sull'altro come un liquido.

Il Risultato: Un Liquido Omogeneo

Il risultato finale della fusione è una perdita completa della forma originale delle particelle. Il materiale diventa un liquido uniforme e omogeneo che, una volta raffreddato, solidificherà in una massa densa e non porosa.

Il Meccanismo della Sinterizzazione

La sinterizzazione è una tecnica di produzione più complessa che sfrutta la diffusione atomica per creare oggetti solidi senza raggiungere il punto di fusione.

Operare al di Sotto del Punto di Fusione

La sinterizzazione avviene a una temperatura che è tipicamente abbastanza alta da rendere gli atomi mobili ma rimane ben al di sotto del punto di fusione del materiale. Questo è il principio fondamentale del processo.

Il Ruolo di Calore e Pressione

La sinterizzazione utilizza una combinazione di calore e pressione. Il calore fornisce l'energia affinché gli atomi sulle superfici delle particelle si diffondano, mentre la pressione compatta le particelle, aumentando i punti di contatto in cui possono legarsi e fondersi.

Il Risultato: Un Solido Fuso

Il prodotto finale della sinterizzazione è un oggetto solido in cui le singole particelle sono state fuse insieme ai loro bordi. Questo processo può essere controllato per creare componenti con livelli specifici di porosità.

Comprendere le Differenze Chiave e i Compromessi

La scelta tra questi processi ha implicazioni significative per il consumo energetico, la selezione dei materiali e le proprietà del prodotto finale.

Consumo Energetico

La sinterizzazione richiede molta meno energia rispetto alla fusione. Operare a una temperatura più bassa si traduce direttamente in costi energetici inferiori e tempi di lavorazione più rapidi.

Integrità del Materiale e Compositi

La sinterizzazione è l'unica opzione praticabile per i materiali che potrebbero degradarsi o decomporsi al loro punto di fusione. Consente inoltre la creazione di compositi fondendo materiali con punti di fusione molto diversi, come metalli e ceramiche, che non potrebbero mai essere combinati tramite fusione.

Proprietà del Prodotto Finale

La fusione produce un oggetto completamente denso e non poroso. La sinterizzazione, al contrario, può creare prodotti con porosità controllata, una caratteristica fondamentale per applicazioni come filtri, cuscinetti autolubrificanti e alcuni impianti biomedici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo finale determina quale processo termico è appropriato per il tuo materiale e il risultato desiderato.

- Se il tuo obiettivo principale è creare un pezzo completamente denso e non poroso da un singolo metallo: La fusione (colata) è il metodo più diretto ed efficace.

- Se il tuo obiettivo principale è l'efficienza energetica o la lavorazione di materiali sensibili al calore: La sinterizzazione è la scelta superiore grazie ai suoi requisiti di temperatura più bassi.

- Se il tuo obiettivo principale è creare un composito da più materiali con punti di fusione diversi: La sinterizzazione è l'unico processo di produzione fattibile.

- Se il tuo obiettivo principale è produrre un componente con porosità controllata: La sinterizzazione fornisce il controllo necessario sulla microstruttura finale che la fusione non può offrire.

In definitiva, comprendere la distinzione tra queste temperature ti consente di selezionare lo strumento di produzione preciso necessario per raggiungere il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Fusione | Sinterizzazione |

|---|---|---|

| Temperatura | Al punto di fusione o superiore | Al di sotto del punto di fusione |

| Meccanismo | Transizione di fase a liquido | Fusione di particelle allo stato solido |

| Uso di Energia | Alto | Inferiore |

| Porosità Finale | Non poroso, completamente denso | Porosità controllata possibile |

| Flessibilità del Materiale | Materiale singolo | Compositi con diversi punti di fusione |

Hai bisogno di aiuto per scegliere il giusto processo termico per i tuoi materiali?

Comprendere la differenza fondamentale tra sinterizzazione e fusione è fondamentale per il successo della produzione. Sia che il tuo obiettivo sia l'efficienza energetica, la creazione di compositi complessi o il raggiungimento di una porosità specifica, l'attrezzatura giusta è essenziale.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo forni e strumenti precisi di cui hai bisogno sia per le applicazioni di sinterizzazione che di fusione. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per migliorare le capacità del tuo laboratorio e raggiungere i tuoi specifici obiettivi ingegneristici.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può supportare le tue esigenze di lavorazione dei materiali.

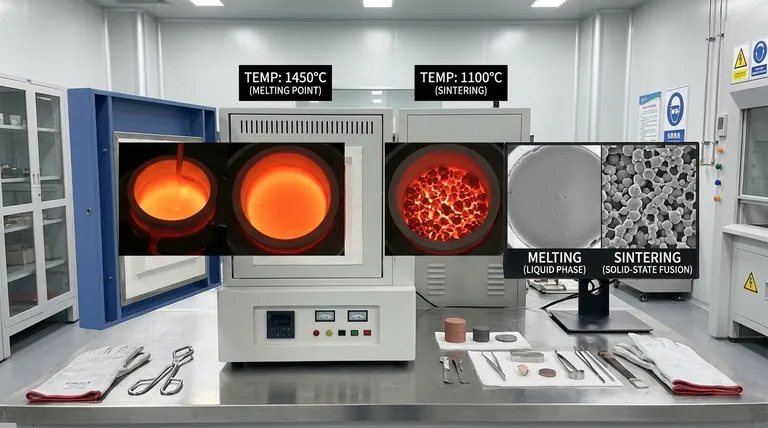

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Scegli lo strumento giusto per il tuo processo termico

- Qual è il meccanismo di riscaldamento di un forno a muffola? Sblocca un riscaldamento preciso e privo di contaminazioni

- Qual è la differenza tra crogiolo e forno? Comprendere la sorgente di calore rispetto al recipiente di contenimento

- Quali sono i componenti di un forno a muffola? Scopri i sistemi fondamentali per un riscaldamento preciso e sicuro