La calcinazione in un forno a muffola è un processo analitico ad alta temperatura utilizzato per bruciare completamente i componenti organici di un campione. Ciò viene fatto per isolare e misurare il peso del residuo inorganico non combustibile rimanente, noto come cenere.

Lo scopo principale della calcinazione è separare e quantificare il contenuto inorganico (come riempitivi minerali, sali o contaminanti metallici) dal materiale di base organico. Ciò fornisce una misura chiara e quantitativa della composizione di un materiale.

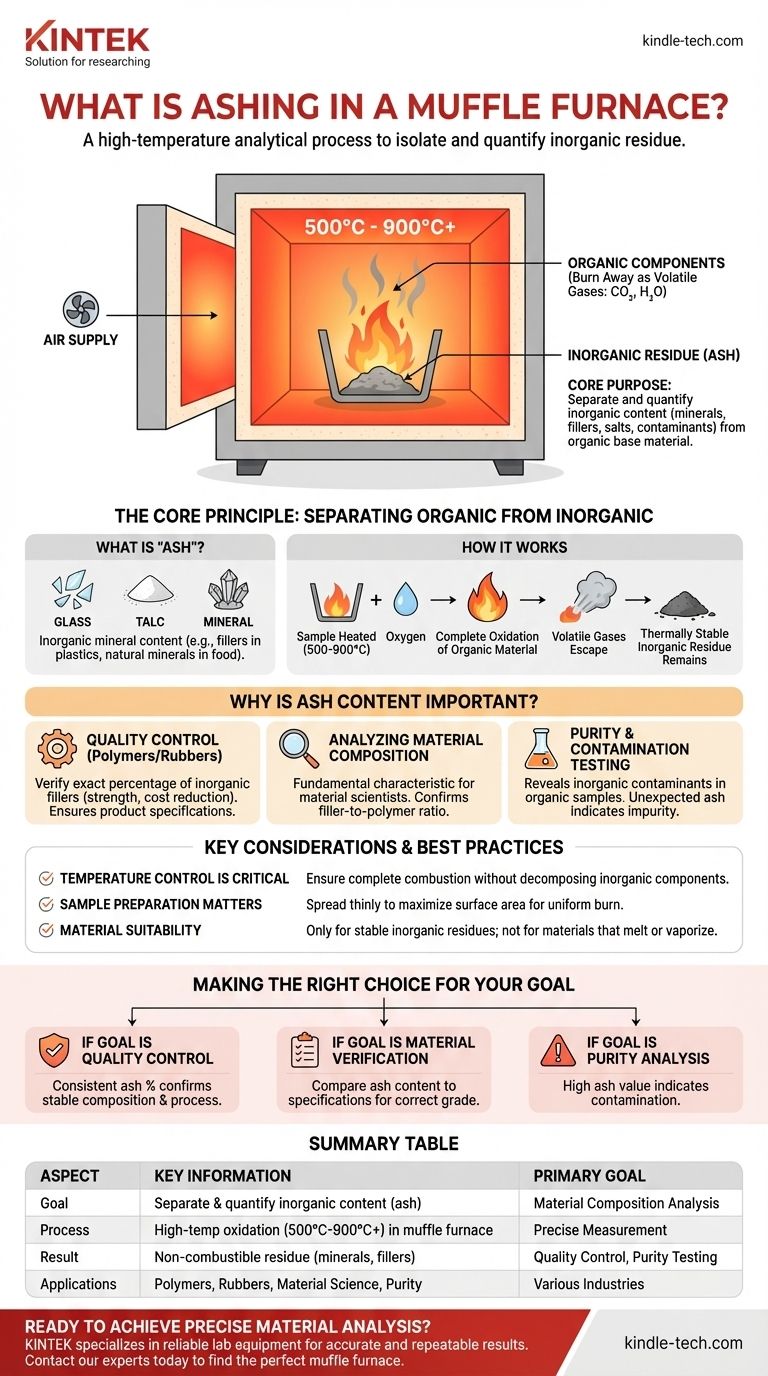

Il Principio Fondamentale: Separare l'Organico dall'Inorganico

La calcinazione opera sul semplice principio che i materiali organici e inorganici si comportano in modo molto diverso alle alte temperature. Il forno a muffola fornisce il calore estremo e controllato necessario per sfruttare questa differenza.

Cosa sono le "Ceneri"?

In questo contesto, cenere non è semplicemente residuo bruciato. Si riferisce specificamente al contenuto minerale inorganico all'interno di un campione. Questo può includere riempitivi come vetro, talco o carbonato di calcio nelle materie plastiche, o minerali presenti in natura negli alimenti.

Come un Forno a Muffola Ottiene Questo Risultato

Un forno a muffola riscalda il campione a temperature che vanno tipicamente da 500°C a oltre 900°C in presenza di aria. Questo calore estremo e l'apporto di ossigeno provocano l'ossidazione completa (combustione) del materiale organico a base di carbonio, convertendolo in gas volatili come anidride carbonica e vapore acqueo, che poi lasciano il campione.

Il Risultato Finale

Poiché i componenti inorganici sono termicamente stabili e non volatili a queste temperature, rimangono nel crogiolo dopo che tutto il materiale organico è stato bruciato. Il peso di questa cenere rimanente può essere misurato con precisione.

Perché il Contenuto di Ceneri è Importante?

La determinazione del contenuto di ceneri è una fase critica nel controllo qualità e nell'analisi dei materiali in molti settori. La percentuale di ceneri fornisce informazioni vitali sulla composizione e purezza del campione.

Controllo Qualità per Polimeri e Gomme

Nella produzione di polimeri, materie plastiche e gomme, vengono spesso aggiunti riempitivi inorganici per migliorare proprietà come resistenza, rigidità o per ridurre i costi. La calcinazione viene eseguita per verificare l'esatta percentuale di questo riempitivo, assicurando che il prodotto finale soddisfi le specifiche richieste.

Analisi della Composizione del Materiale

Per gli scienziati dei materiali, la percentuale di ceneri è una caratteristica fondamentale di un materiale. Aiuta a identificare un materiale o a confermare che il rapporto tra riempitivo inorganico e polimero organico sia corretto secondo una specifica formulazione.

Test di Purezza e Contaminazione

Un campione che dovrebbe essere puramente organico dovrebbe teoricamente avere un contenuto di ceneri pari a zero. Eseguire un test delle ceneri può rivelare rapidamente la presenza di contaminanti o impurità inorganiche.

Considerazioni Chiave e Migliori Pratiche

Ottenere risultati accurati e ripetibili richiede un'attenzione scrupolosa al processo. L'obiettivo è rimuovere tutto il materiale organico senza alterare il residuo inorganico.

Il Controllo della Temperatura è Critico

La temperatura selezionata deve essere sufficientemente alta da garantire la combustione completa di tutto il materiale organico, ma non così alta da provocare la decomposizione o la vaporizzazione di alcuni componenti inorganici, il che porterebbe a risultati inaccurati, inferiori al previsto.

La Preparazione del Campione è Importante

Come indicato nelle migliori pratiche, il campione deve essere steso sottilmente nel suo crogiolo o barchetta di porcellana. Questo massimizza l'area superficiale esposta al calore e all'ossigeno, garantendo una combustione uniforme e completa. Un campione spesso e denso può formare uno strato esterno carbonizzato che impedisce la combustione completa dell'interno.

Idoneità del Materiale

Il metodo di calcinazione è adatto solo per materiali in cui i componenti inorganici sono stabili alle alte temperature utilizzate. Non può essere utilizzato se il residuo inorganico dovesse fondere, reagire o vaporizzare, poiché ciò renderebbe impossibile una misurazione accurata del peso finale.

Fare la Scelta Giusta per il Tuo Obiettivo

I dati di un test di calcinazione vengono interpretati in base al tuo obiettivo analitico.

- Se il tuo obiettivo principale è il controllo qualità: Una percentuale di ceneri costante da lotto a lotto conferma che la composizione del materiale e il processo di produzione sono stabili.

- Se il tuo obiettivo principale è la verifica del materiale: Il contenuto di ceneri risultante può essere confrontato con una specifica nota per confermare che si dispone del grado di materiale corretto.

- Se il tuo obiettivo principale è l'analisi della purezza: Un valore di ceneri inaspettatamente alto è un chiaro indicatore di contaminazione inorganica nel materiale grezzo o finito.

In definitiva, la calcinazione fornisce una misura essenziale e definitiva della composizione inorganica di un materiale.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Obiettivo Primario | Separare e quantificare il contenuto inorganico (cenere) dal materiale di base organico. |

| Processo | Ossidazione ad alta temperatura (500°C - 900°C+) in un forno a muffola. |

| Risultato | Misurazione precisa del residuo non combustibile (minerali, riempitivi, contaminanti). |

| Applicazioni Comuni | Controllo qualità per polimeri/gomme, analisi della composizione del materiale, test di purezza. |

Pronto a ottenere un'analisi precisa dei materiali nel tuo laboratorio?

La calcinazione è un processo fondamentale per il controllo qualità e la verifica dei materiali. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo affidabili di cui hai bisogno per garantire risultati accurati e ripetibili.

Contatta oggi i nostri esperti per trovare il forno a muffola e gli accessori perfetti per la tua specifica applicazione. Lascia che ti aiutiamo ad aumentare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è l'incenerimento a secco? Un metodo affidabile per analizzare la composizione inorganica

- Quali sono i vantaggi e gli svantaggi dell'utilizzo della tecnica di incenerimento a secco? Una guida alla preparazione dei campioni ad alta temperatura

- Qual è il processo di calcinazione a secco (dry ashing) per il trattamento dei campioni? Una guida all'analisi dei minerali ad alta temperatura

- Qual è lo scopo principale di un forno? Una guida al riscaldamento, al comfort e alla trasformazione dei materiali

- Qual è la temperatura di una fornace a muffola per la determinazione delle ceneri? Approfondimenti chiave per risultati accurati