In sostanza, lo scopo della calcinazione è alterare fondamentalmente le proprietà chimiche e fisiche di un materiale solido riscaldandolo ad alta temperatura senza fonderlo. Questo riscaldamento controllato è progettato per espellere sostanze volatili come acqua e anidride carbonica, o per indurre la decomposizione termica, purificando efficacemente il materiale o preparandolo per un processo successivo.

La calcinazione non riguarda semplicemente il riscaldamento; è un processo trasformativo utilizzato per purificare e preparare i materiali. Trasforma una sostanza da una forma grezza e complessa a uno stato più semplice, più reattivo o più concentrato richiesto per applicazioni come l'estrazione di metalli e la produzione di cemento.

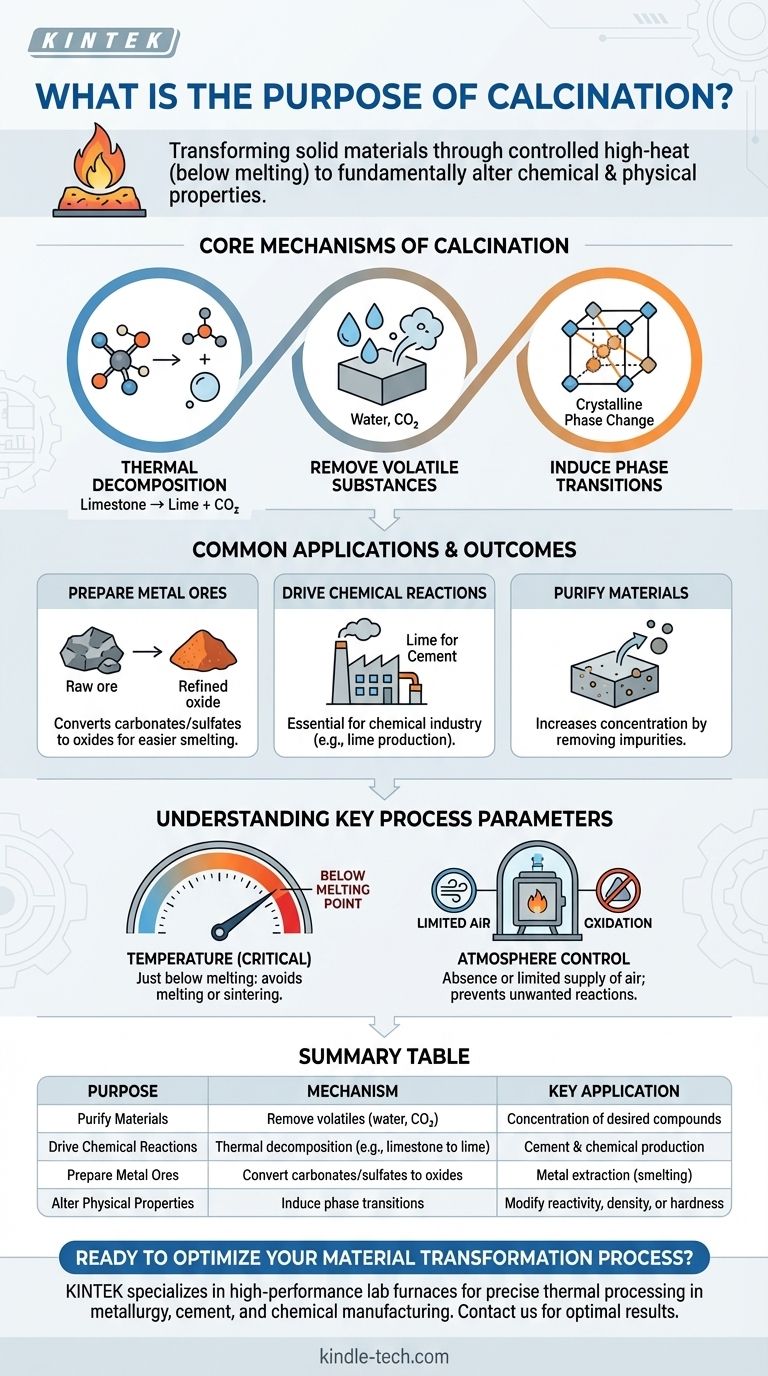

I Meccanismi Fondamentali della Calcinazione

La calcinazione raggiunge il suo scopo attraverso diversi processi termici chiave. L'obiettivo specifico determina quale di questi meccanismi è più importante per una data applicazione.

Decomposizione Termica

Questo è il meccanismo principale per molte applicazioni. Il calore viene applicato per scomporre i composti chimici in sostanze più semplici.

Un esempio classico è la calcinazione del calcare (carbonato di calcio, CaCO₃), che si decompone in calce viva (ossido di calcio, CaO) e anidride carbonica (CO₂). Questo è un passo fondamentale nella produzione del cemento.

Rimozione di Sostanze Volatili

La calcinazione è molto efficace nell'eliminare i componenti volatili indesiderati che sono fisicamente assorbiti o chimicamente legati all'interno di un solido.

Ciò include la rimozione dell'umidità assorbita, dell'acqua legata chimicamente dalle idrate (acqua di cristallizzazione) e dei gas volatili come l'anidride carbonica o l'anidride solforosa dai minerali metalliferi.

Induzione di Transizioni di Fase

Oltre ai cambiamenti chimici, la calcinazione può anche alterare la struttura fisica di un materiale.

Il processo può essere utilizzato per modificare la struttura cristallina (fase) di un materiale, il che può modificarne le proprietà come densità, reattività o durezza, senza cambiarne la composizione chimica fondamentale.

Applicazioni e Risultati Comuni

I meccanismi della calcinazione sono applicati in varie industrie per ottenere trasformazioni specifiche dei materiali.

Preparazione dei Minerali Metalliferi

In metallurgia, la calcinazione è una fase preparatoria critica. Viene utilizzata per convertire i minerali metalliferi, in particolare carbonati e solfati, nelle loro forme ossidiche.

Questi ossidi metallici sono significativamente più facili da lavorare nella fase successiva, che è tipicamente la fusione, dove l'ossido viene ridotto per produrre metallo puro.

Promozione di Reazioni Chimiche

Il processo è centrale per l'industria chimica. La produzione di calce viva dal calcare è una vasta applicazione industriale che crea un ingrediente chiave per il cemento e altri processi chimici.

Purificazione dei Materiali

Espellendo acqua e altre impurità, la calcinazione aumenta efficacemente la concentrazione della sostanza desiderata nel prodotto finale.

Questa fase di purificazione rende il materiale più adatto all'uso industriale previsto.

Comprendere i Parametri Critici del Processo

L'efficacia della calcinazione dipende dal controllo preciso di due fattori critici. La mancata gestione di questi parametri può portare a una reazione incompleta o a danni al materiale.

Il Ruolo Critico della Temperatura

La regola fondamentale della calcinazione è riscaldare il materiale a una temperatura elevata che sia appena al di sotto del suo punto di fusione.

Se la temperatura è troppo bassa, la decomposizione o il cambiamento di fase desiderato non si verificherà. Se è troppo alta, il materiale si fonderà o sinterizzerà (si unirà), il che è tipicamente indesiderabile e cambia completamente il processo.

L'Importanza del Controllo dell'Atmosfera

La calcinazione è definita formalmente come un processo che avviene in assenza o con una fornitura limitata di aria (o ossigeno).

Questa è una distinzione cruciale rispetto a un processo simile chiamato "arrostimento", che viene eseguito in presenza di un eccesso di aria per promuovere l'ossidazione. Il controllo dell'atmosfera assicura che si verifichi solo la decomposizione termica desiderata senza reazioni collaterali indesiderate.

Come Applicare Questo al Tuo Obiettivo

La calcinazione viene scelta quando l'obiettivo è preparare o purificare un materiale solido attraverso un trattamento termico controllato.

- Se il tuo obiettivo principale è l'estrazione di metalli: Utilizza la calcinazione per convertire i minerali carbonatici o idrati nelle loro forme ossidiche più semplici, che sono più facili da ridurre a metallo puro.

- Se il tuo obiettivo principale è la purificazione dei materiali: Applica la calcinazione per espellere acqua e altre impurità volatili, aumentando così la purezza e la concentrazione del composto desiderato.

- Se il tuo obiettivo principale è la produzione di una sostanza chimica specifica: Utilizza la calcinazione come fase di decomposizione, ad esempio creando ossido di calcio (calce viva) altamente reattivo dal calcare per la produzione di cemento.

In definitiva, la calcinazione è un processo termico fondamentale per trasformare le materie prime in forme più preziose e utilizzabili.

Tabella Riassuntiva:

| Scopo | Meccanismo | Applicazione Chiave |

|---|---|---|

| Purificare i Materiali | Rimuovere sostanze volatili (acqua, CO₂) | Concentrazione dei composti desiderati |

| Promuovere Reazioni Chimiche | Decomposizione termica (es. calcare in calce viva) | Produzione di cemento e prodotti chimici |

| Preparare Minerali Metalliferi | Convertire carbonati/solfati in ossidi | Estrazione di metalli (fusione) |

| Alterare Proprietà Fisiche | Indurre transizioni di fase | Modificare reattività, densità o durezza |

Pronto a ottimizzare il tuo processo di trasformazione dei materiali? La calcinazione è un passo critico per ottenere purezza e reattività nei tuoi materiali. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e attrezzature progettate per una lavorazione termica precisa. Che tu sia nella metallurgia, nella produzione di cemento o nella produzione chimica, le nostre soluzioni garantiscono un riscaldamento controllato e risultati ottimali. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di calcinazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Una fornace è endotermica o esotermica? Scopri la scienza del riscaldamento domestico

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità