Un ciclo di burnout della fornace non è una caratteristica operativa standard; è un segnale di avvertimento critico che il tuo sistema di riscaldamento sta funzionando male. Questo schema distruttivo si verifica quando la fornace si surriscalda ripetutamente, forza un arresto di sicurezza per prevenire danni o incendi, e poi tenta di riavviarsi una volta raffreddata, solo per ripetere il processo.

Il problema principale alla base di un ciclo di burnout della fornace è quasi sempre una mancanza di flusso d'aria sufficiente. La tua fornace sta generando calore più velocemente di quanto il tuo sistema possa distribuirlo, causando l'intervento di un interruttore di sicurezza. Ignorare questo ciclo accorcerà drasticamente la vita della tua fornace e porterà a un guasto catastrofico dei componenti.

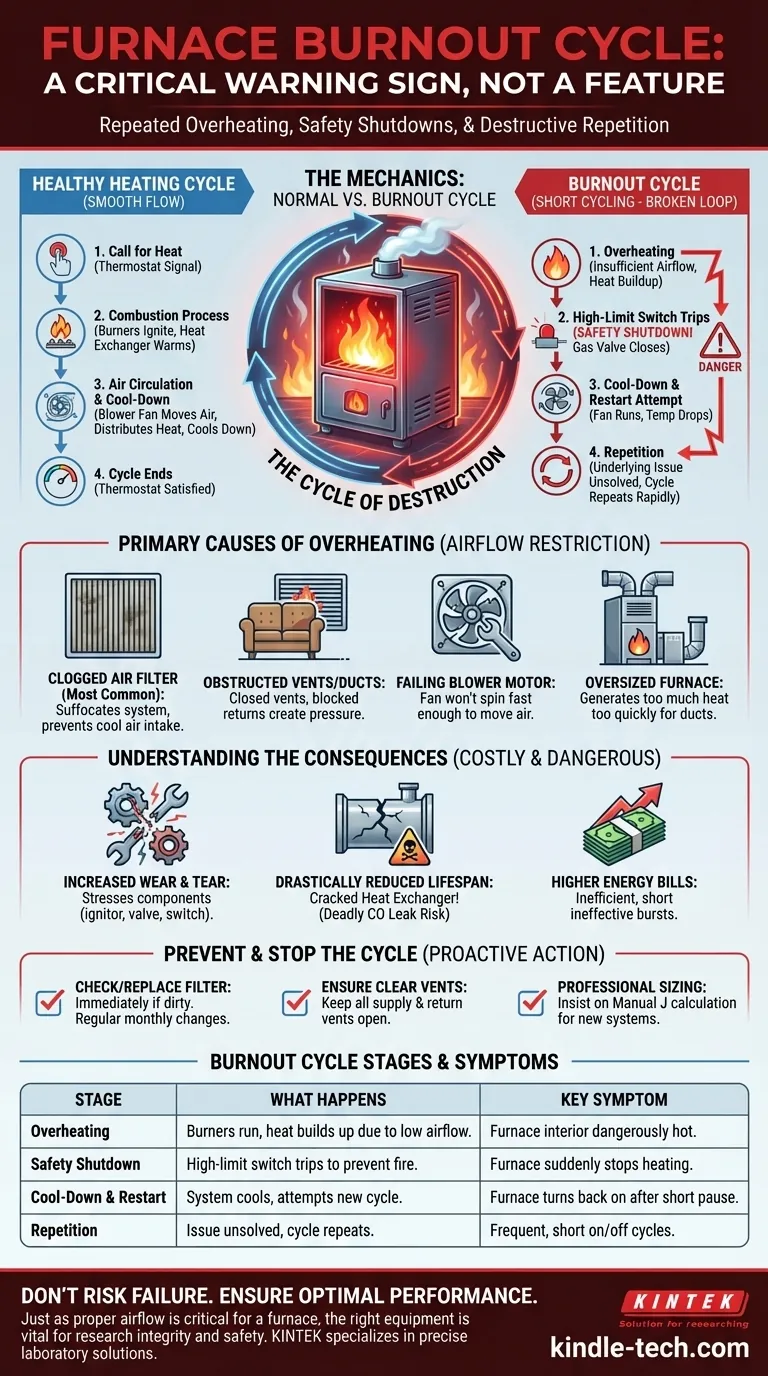

La Meccanica di un Ciclo Normale della Fornace

Per capire cosa sta andando storto, devi prima capire come appare un ciclo di riscaldamento sano.

La Richiesta di Calore

Inizia quando il tuo termostato rileva che la temperatura ambiente è scesa al di sotto del punto impostato. Invia un segnale elettrico alla fornace, avviando la sequenza di riscaldamento.

Il Processo di Combustione

L'accenditore della fornace si illumina, e la valvola del gas si apre, permettendo ai bruciatori di accendersi all'interno di una camera di combustione sigillata. Questo processo riscalda un componente critico chiamato scambiatore di calore.

Circolazione dell'Aria e Raffreddamento

Dopo che lo scambiatore di calore raggiunge una temperatura specifica, il motore del ventilatore (blower) si accende. Aspira aria fredda dalla tua casa, la fa passare sopra l'esterno caldo dello scambiatore di calore, e poi spinge l'aria appena riscaldata attraverso la tua canalizzazione. Una volta che il termostato è soddisfatto, i bruciatori si spengono, e il ventilatore continua a funzionare per un breve periodo per raffreddare lo scambiatore di calore.

Come il Ciclo di Burnout Interrompe il Funzionamento

Un ciclo di burnout, noto anche come cicli brevi dovuti a surriscaldamento, è un'interruzione violenta della sequenza normale.

La Causa Radice: Surriscaldamento

Il problema inizia quando qualcosa impedisce al sistema di spostare abbastanza aria attraverso lo scambiatore di calore. I bruciatori continuano a funzionare, ma il calore non ha dove andare. Questo fa sì che la temperatura interna della fornace aumenti a livelli pericolosi.

L'Interruttore di Limite Superiore: Una Sicurezza Diventa un Sintomo

Ogni fornace ha un interruttore di limite superiore, un dispositivo di sicurezza che monitora la temperatura interna. Quando rileva una temperatura non sicura, fa il suo lavoro spegnendo immediatamente la valvola del gas e i bruciatori per prevenire un incendio o uno scambiatore di calore incrinato.

La Ripetizione Distruttiva

Il ventilatore del blower può continuare a funzionare per dissipare l'intenso calore residuo. Una volta che la temperatura scende a un livello sicuro, il sistema tenterà di avviare un nuovo ciclo di riscaldamento. Tuttavia, poiché il problema di flusso d'aria sottostante non è stato risolto, la fornace si surriscalderà rapidamente di nuovo, e l'interruttore di limite superiore scatterà di nuovo. Questo schema di accensione-spegnimento-accensione-spegnimento è il ciclo di burnout.

Diagnosi delle Cause Primarie del Surriscaldamento

Il ciclo di burnout è un sintomo. Il vero problema è quasi sempre correlato a un flusso d'aria limitato.

Il Colpevole Più Comune: Un Filtro dell'Aria Intasato

Un filtro dell'aria sporco e intasato è la causa numero uno del surriscaldamento della fornace. Soffoca efficacemente il tuo sistema, impedendo al ventilatore di aspirare abbastanza aria fredda per assorbire il calore generato.

Bocchette e Canalizzazioni Ostruite

Chiudere troppe bocchette in casa o bloccare le griglie di ritorno dell'aria con i mobili ha lo stesso effetto di un filtro intasato. Crea troppa pressione e limita il flusso d'aria di cui il sistema ha bisogno per funzionare.

Un Motore del Ventilatore Difettoso

Il motore del ventilatore è il cuore della circolazione dell'aria della tua casa. Se il motore è difettoso o il suo condensatore è debole, non farà girare la ventola alla velocità richiesta per spostare abbastanza aria, portando a un rapido accumulo di temperatura nello scambiatore di calore.

Una Fornace Sovradimensionata

Un problema meno comune ma grave è una fornace troppo potente per la canalizzazione della casa. L'unità genera una quantità immensa di calore così rapidamente che i condotti non possono distribuirlo abbastanza velocemente, causando il costante surriscaldamento e l'arresto del sistema.

Comprendere le Conseguenze

Consentire a un ciclo di burnout di continuare non è un'opzione praticabile. Lo stress costante degli sbalzi di temperatura estremi crea problemi significativi.

Aumento dell'Usura dei Componenti

Ogni volta che l'interruttore di limite scatta, mette sotto stress l'interruttore stesso, l'accenditore, la valvola del gas e altri componenti elettronici di controllo. Questi componenti non sono progettati per cicli così rapidi e ripetuti.

Durata della Vita della Fornace Drasticamente Ridotta

Il pericolo più significativo è per lo scambiatore di calore. L'espansione e la contrazione ripetute sotto temperature estreme possono causare l'affaticamento e la rottura del metallo. Uno scambiatore di calore incrinato può far fuoriuscire monossido di carbonio mortale nella tua casa e richiederà una sostituzione completa della fornace.

Bollette Energetiche Più Elevate

Una fornace che si avvia e si ferma costantemente non può funzionare in modo efficiente. Il tuo consumo energetico aumenterà significativamente mentre il sistema lotta per riscaldare la tua casa in brevi e inefficaci raffiche.

Come Prevenire e Fermare il Ciclo di Burnout

Puoi agire direttamente per proteggere il tuo sistema di riscaldamento da questa condizione dannosa.

- Se sospetti che un ciclo di burnout stia avvenendo ora: Controlla immediatamente il tuo filtro dell'aria. Se è sporco, sostituiscilo con uno pulito e vedi se il problema si risolve. In caso contrario, spegni il sistema e chiama un professionista HVAC qualificato.

- Se vuoi prevenire problemi futuri: Cambia regolarmente il filtro della tua fornace (mensilmente per i filtri di base, o come raccomandato per i filtri a media più spessa). Inoltre, assicurati che tutte le bocchette di mandata e ritorno dell'aria in casa siano aperte e non ostruite.

- Se stai sostituendo il tuo sistema: Insisti affinché il tuo installatore HVAC esegua un calcolo del carico adeguato (Manuale J) per assicurarti che la tua nuova fornace sia dimensionata correttamente per la tua casa e la sua canalizzazione esistente.

La manutenzione proattiva è la chiave per garantire che la tua fornace funzioni in modo sicuro ed efficiente per tutta la sua vita utile prevista.

Tabella Riepilogativa:

| Fase del Ciclo di Burnout | Cosa Succede | Sintomo Chiave |

|---|---|---|

| Surriscaldamento | I bruciatori funzionano, ma un flusso d'aria insufficiente provoca un accumulo di calore. | L'interno della fornace diventa pericolosamente caldo. |

| Arresto di Sicurezza | L'interruttore di limite superiore scatta, spegnendo i bruciatori per prevenire incendi. | La fornace smette improvvisamente di riscaldare. |

| Raffreddamento e Riavvio | Il sistema si raffredda, quindi tenta un nuovo ciclo. | La fornace si riaccende dopo una breve pausa. |

| Ripetizione | Il problema sottostante non è risolto, il ciclo si ripete. | Cicli di accensione/spegnimento frequenti e brevi. |

La tua fornace è bloccata in un ciclo di burnout? Non rischiare uno scambiatore di calore incrinato o un guasto del sistema.

KINTEK è specializzata nelle attrezzature e nei materiali di consumo precisi che mantengono i laboratori in funzione in modo sicuro ed efficiente. Proprio come un flusso d'aria adeguato è fondamentale per una fornace, l'attrezzatura da laboratorio giusta è vitale per l'integrità e la sicurezza della tua ricerca.

Lascia che i nostri esperti ti aiutino a mantenere prestazioni ottimali nel tuo laboratorio. Contatta KINTEK oggi per soluzioni affidabili su misura per le esigenze uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il tipo di zirconia più comunemente usato in odontoiatria? Scegli tra forza ed estetica

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione della zirconia? Ottenere resistenza ed estetica ottimali

- Cos'è un forno di bruciatura? La chiave per una fusione di precisione impeccabile

- Quanto spesso dovrebbe essere calibrato un forno per ceramica? Ottimizza il tuo programma di cottura per risultati perfetti

- Perché la zirconia viene sinterizzata? Per sbloccare la sua piena forza e il suo potenziale estetico

- Quali sono le caratteristiche delle ceramiche dentali? Ottenere estetica e durata superiori

- Quali metodi vengono utilizzati per controllare la temperatura per la sinterizzazione della zirconia dentale? Ottieni risultati precisi con KINTEK