Sì, la brasatura è un metodo comune ed efficace per unire la ghisa. Funziona attraverso un processo di adesione, in cui un metallo d'apporto con un punto di fusione inferiore si lega alla superficie della ghisa senza fondere il materiale di base stesso. Questo approccio a bassa temperatura è spesso preferito perché minimizza il rischio di crepe o deformazioni della fragile ghisa.

Sebbene la brasatura "aderisca" in modo affidabile alla ghisa adeguatamente preparata, non è una soluzione universale. La sua idoneità dipende interamente dall'applicazione finale del pezzo, poiché crea un legame meno resistente e meno resistente al calore rispetto a una vera saldatura.

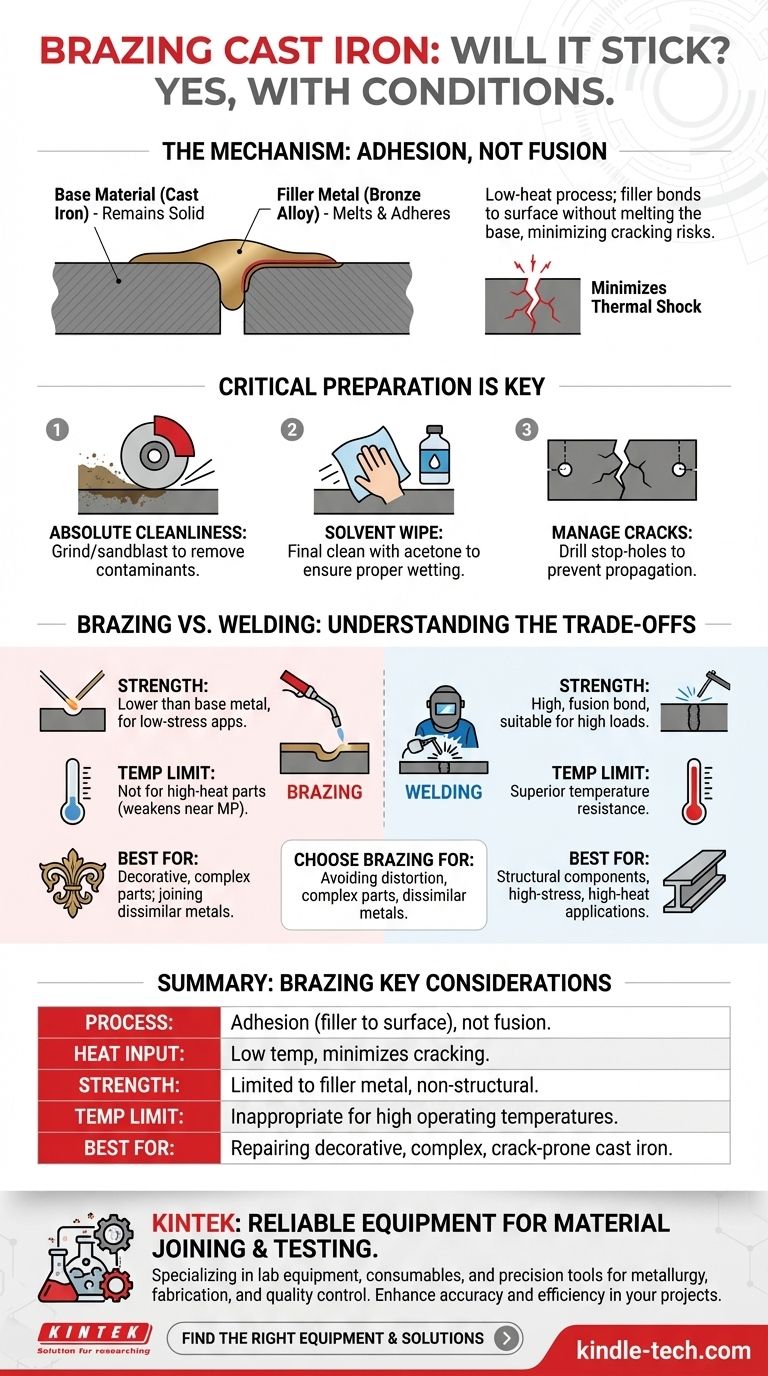

Perché la brasatura funziona sulla ghisa

La brasatura opera su un principio diverso dalla saldatura. Comprendere questa distinzione è fondamentale per sapere quando e come usarla efficacemente per la riparazione o la fabbricazione della ghisa.

Adesione, non fusione

Il fulcro del processo è che la bacchetta d'apporto (spesso una lega di bronzo) fonde a una temperatura significativamente inferiore rispetto alla ghisa. Questo materiale d'apporto fuso scorre nel giunto e aderisce alla superficie della ghisa, agendo come una potente colla metallica piuttosto che fondere i due pezzi insieme.

Il vantaggio del basso calore

Il vantaggio principale di questo processo a bassa temperatura è la conservazione delle proprietà della ghisa. Esporre la ghisa al calore estremo della saldatura tradizionale può alterare la sua struttura interna, rendendola ancora più fragile e altamente suscettibile alla fessurazione durante il raffreddamento. La brasatura evita questo shock termico.

Preparazione critica per un legame forte

Una brasatura riuscita dipende interamente da una preparazione meticolosa. Il metallo d'apporto non può aderire a una superficie contaminata.

Inizia con una pulizia assoluta

L'area del giunto deve essere completamente priva di olio, grasso, vernice, ruggine o altri contaminanti. Ciò richiede in genere la levigatura o la sabbiatura della superficie, seguita da una pulizia finale con un solvente come l'acetone. Qualsiasi residuo impedirà al metallo d'apporto di bagnare la superficie e creare un legame forte.

Gestione delle crepe esistenti

Quando si ripara una fusione incrinata, è prassi comune praticare un piccolo "foro di arresto" a ciascuna estremità della crepa. Questo semplice passaggio allevia la concentrazione di stress sulla punta della crepa e impedisce che si propaghi ulteriormente durante il processo di riscaldamento o l'uso futuro.

Comprendere i compromessi: brasatura vs. saldatura

Scegliere di brasare un pezzo di ghisa implica una chiara serie di compromessi. Non è intrinsecamente migliore o peggiore della saldatura; è uno strumento diverso per un lavoro diverso.

Resistenza e capacità di carico

Un giunto brasato non è così resistente come una saldatura di ghisa eseguita correttamente. La resistenza è limitata a quella del metallo d'apporto stesso. Pertanto, la brasatura non è adatta per parti che saranno soggette a carichi di trazione elevati, forti vibrazioni o stress significativi.

Limitazioni di temperatura critica

Le leghe di bronzo d'apporto utilizzate per la brasatura hanno un punto di fusione molto più basso rispetto al ferro. Ciò rende la brasatura completamente inappropriata per parti esposte ad alte temperature di esercizio, come collettori di scarico del motore, testate o componenti di forni. Il giunto si indebolirà e fallirà quando si avvicina al suo limite di temperatura di servizio.

Quando la brasatura è la scelta migliore

Nonostante i suoi limiti, la brasatura è spesso la scelta superiore per la riparazione di parti in cui evitare la distorsione termica è la massima priorità. È anche un'ottima opzione per tipi di ghisa complessi, ornamentali o "non saldabili" dove il rischio di fessurazione da un processo di saldatura è inaccettabilmente alto.

Fare la scelta giusta per il tuo progetto

Usa l'applicazione del pezzo come guida definitiva per selezionare il metodo di giunzione corretto.

- Se il tuo obiettivo principale è riparare parti non strutturali o decorative: La brasatura è un metodo eccellente e spesso preferito grazie al suo basso apporto di calore e al ridotto rischio di fessurazione.

- Se il tuo obiettivo principale è unire componenti ad alto stress o ad alto calore: Devi utilizzare un processo di saldatura specializzato per la ghisa, poiché un giunto brasato non avrà la resistenza o la resistenza alla temperatura richieste.

- Se il tuo obiettivo principale è unire metalli dissimili alla ghisa: La brasatura è spesso l'unica soluzione pratica, in quanto può legare efficacemente un'ampia gamma di metalli diversi insieme.

In definitiva, scegliere di brasare la ghisa è una decisione tecnica deliberata basata sui suoi vantaggi unici per applicazioni a bassa temperatura.

Tabella riassuntiva:

| Aspetto della brasatura | Considerazione chiave |

|---|---|

| Processo | Adesione del metallo d'apporto (es. bronzo) alla superficie, non fusione del metallo base |

| Apporto di calore | La bassa temperatura minimizza il rischio di fessurazione e distorsione nella fragile ghisa |

| Resistenza | Inferiore alla saldatura; adatto per applicazioni non strutturali, a basso stress |

| Limite di temperatura | Non per parti ad alto calore (es. componenti motore); il metallo d'apporto si indebolisce vicino al suo punto di fusione |

| Ideale per | Riparazione di ghisa decorativa, complessa o soggetta a crepe; unione di metalli dissimili |

Hai bisogno di attrezzature affidabili per la giunzione o il collaudo dei materiali? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo ai laboratori strumenti di precisione per la metallurgia, la fabbricazione e il controllo qualità. Che tu stia brasando, saldando o analizzando materiali, le nostre soluzioni migliorano la precisione e l'efficienza. Contattaci oggi per trovare l'attrezzatura giusta per i tuoi progetti in ghisa e garantire risultati duraturi e di alta qualità!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché un forno a essiccazione sotto vuoto è preferito per l'essiccazione di sospensioni ceramiche? Previene l'ossidazione e garantisce la purezza chimica

- Qual è il significato dell'uso di un forno di trattamento termico per il rivestimento 316L? Ripristinare la resistenza alla corrosione

- Come viene utilizzato un forno sottovuoto nella preparazione di membrane di elettroliti polimerici in gel (GPE)? Padroneggia la tua ricerca sulle batterie

- Come si pulisce un forno a vuoto? Una guida passo passo per prevenire la contaminazione e garantire l'integrità del processo

- Come l'ambiente ad alto vuoto all'interno di un forno di sinterizzazione sottovuoto protegge i materiali compositi a base di rame durante il processo di sinterizzazione?

- Qual è la funzione di un forno a infiltrazione sotto vuoto nei compositi Cf/SiC? Infiltrazione di Fuso Reattivo

- Quali sono i tre tipi di carburazione? Una guida ai metodi a pacco, a gas e liquido

- Da cosa dipende la forza del legame nella saldobrasatura? Padroneggia le 3 chiavi per un giunto forte