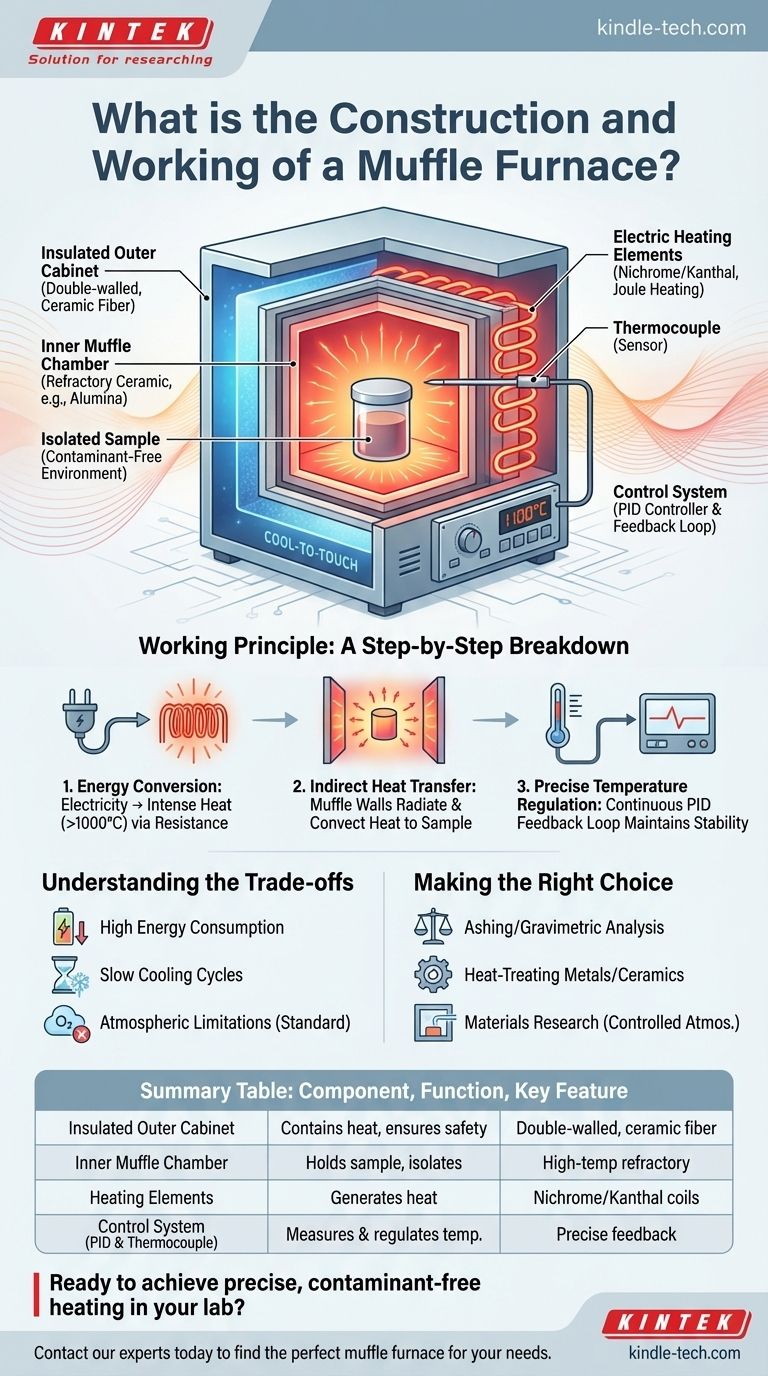

In sostanza, un forno a muffola è un forno ad alta temperatura che isola il materiale da riscaldare dagli elementi riscaldanti. La sua costruzione consiste in un armadio esterno isolato, una camera interna in ceramica refrattaria (la "muffola"), bobine di riscaldamento elettriche ad alta resistenza che circondano questa camera e un sistema di controllo digitale con un sensore di temperatura. Funziona facendo passare l'elettricità attraverso le bobine di riscaldamento, che generano calore intenso per resistenza, e quindi trasferendo questo calore nella camera isolata tramite irraggiamento e convezione.

Il principio essenziale di un forno a muffola non è solo quello di riscaldarsi, ma di fornire un ambiente ad alta temperatura perfettamente controllato e privo di contaminanti. Questo si ottiene separando fisicamente il campione dalla fonte di calore diretta, garantendo un riscaldamento uniforme e pulito.

I componenti principali e i loro ruoli

Il design di un forno a muffola è un modello di efficienza termica. Ogni parte è progettata per generare, contenere e controllare con precisione il calore estremo.

L'armadio esterno isolato

Il corpo esterno del forno è una scatola d'acciaio a doppia parete. Lo spazio tra le pareti è riempito con isolamento in fibra ceramica di alta qualità.

Questo isolamento è fondamentale per impedire la fuoriuscita di calore, il che garantisce l'efficienza energetica e mantiene la superficie esterna sicura al tatto.

La camera interna della muffola

Questo è il cuore del forno. È una scatola realizzata in un materiale refrattario stampato ad alta temperatura come l'allumina.

Questa camera è dove si posizionano i campioni. Il suo materiale è progettato per resistere agli shock termici e irradiare calore uniformemente sul contenuto al suo interno. Fondamentalmente, crea una barriera tra gli elementi riscaldanti e il campione.

Gli elementi riscaldanti elettrici

Posizionati all'esterno della camera della muffola ma all'interno dell'armadio isolato, questi elementi svolgono il lavoro effettivo.

Sono tipicamente bobine realizzate con una lega ad alta resistenza come il Nichrome o il Kanthal. Quando una corrente elettrica elevata le attraversa, si illuminano di rosso incandescente, un fenomeno noto come riscaldamento Joule.

Il sistema di controllo

I forni moderni si basano su un preciso anello di feedback per il controllo. Questo sistema include una termocoppia, un controller PID e un regolatore di potenza.

La termocoppia è un sensore che si estende nella camera di riscaldamento per misurare la temperatura in tempo reale. Il controller PID (Proporzionale-Integrale-Derivativo) è il "cervello" che confronta questa lettura con la temperatura impostata e regola in modo intelligente la potenza inviata agli elementi riscaldanti per mantenerla con estrema precisione.

Il principio di funzionamento: una scomposizione passo-passo

Comprendere come i componenti lavorano insieme rivela il funzionamento semplice ma efficace del forno.

Fase 1: Conversione dell'energia

Il processo inizia quando si imposta una temperatura e si accende l'unità. Il controller invia energia elettrica agli elementi riscaldanti.

A causa della loro elevata resistenza, gli elementi convertono questa energia elettrica direttamente in energia termica (calore), brillando intensamente e raggiungendo temperature ben oltre i 1000°C.

Fase 2: Trasferimento di calore indiretto

Il calore generato dagli elementi viene trasferito alle pareti esterne della camera della muffola.

Le pareti della camera assorbono questa energia e poi la irradiano uniformemente all'interno della camera. Il calore viene anche trasferito attraverso la convezione naturale dell'aria all'interno, assicurando che il campione sia riscaldato uniformemente da tutti i lati senza punti caldi.

Fase 3: Regolazione precisa della temperatura

La termocoppia misura costantemente la temperatura interna e invia queste informazioni al controller PID.

Se la temperatura è troppo bassa, il controller aumenta la potenza agli elementi. Se è troppo alta, interrompe l'alimentazione. Questo ciclo di feedback continuo consente al forno di mantenere una temperatura impostata con notevole stabilità, spesso entro un singolo grado.

Comprendere i compromessi

Sebbene potenti, i forni a muffola non sono privi di considerazioni operative.

Elevato consumo energetico

Raggiungere e mantenere temperature di 1100°C o superiori richiede una quantità significativa di energia elettrica. Questo è un costo operativo primario.

Cicli di raffreddamento lenti

Lo stesso isolamento ad alta efficienza che mantiene il forno caldo impedisce anche che si raffreddi rapidamente. Questo può essere un collo di bottiglia nei processi che richiedono cicli rapidi.

Limitazioni atmosferiche

Un forno a muffola standard opera in aria ambiente. Il riscaldamento di alcuni materiali in presenza di ossigeno può causare ossidazione indesiderata. Per queste applicazioni, è necessario un forno specializzato con porte per l'introduzione di gas inerti come argon o azoto.

Fare la scelta giusta per il tuo obiettivo

L'applicazione detta il tipo di forno di cui hai bisogno. Comprendere il suo principio di funzionamento ti aiuta a selezionare lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è l'incenerimento o l'analisi gravimetrica: Un forno a muffola standard è perfetto, in quanto fornisce l'ambiente stabile, ad alta temperatura e privo di contaminanti necessario per una combustione completa.

- Se il tuo obiettivo principale è il trattamento termico di metalli o ceramiche: Dai priorità a un modello con un controller PID avanzato per cicli di riscaldamento programmabili e a più fasi per ottenere specifiche proprietà dei materiali.

- Se il tuo obiettivo principale è la ricerca sui materiali in atmosfera controllata: Hai bisogno di un forno specializzato con camere sigillate e porte di ingresso/uscita del gas per prevenire l'ossidazione o introdurre gas reattivi.

Comprendendo la sua costruzione, puoi sfruttare efficacemente il forno a muffola per qualsiasi applicazione che richieda una lavorazione ad alta temperatura precisa, ripetibile e pulita.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Armadio esterno isolato | Contiene il calore, garantisce sicurezza ed efficienza | Acciaio a doppia parete con isolamento in fibra ceramica |

| Camera interna della muffola | Contiene il campione, fornisce un ambiente privo di contaminanti | Realizzata in materiale refrattario ad alta temperatura (es. allumina) |

| Elementi riscaldanti | Genera calore tramite resistenza elettrica | Bobine in Nichrome o Kanthal |

| Sistema di controllo (PID e Termocoppia) | Misura e regola con precisione la temperatura | Mantiene la temperatura impostata con elevata stabilità |

Pronto a ottenere un riscaldamento preciso e privo di contaminanti nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi forni a muffola progettati per applicazioni come incenerimento, trattamento termico e ricerca sui materiali. I nostri forni offrono il controllo preciso della temperatura e l'ambiente pulito che il tuo lavoro richiede.

Contatta i nostri esperti oggi stesso per trovare il forno a muffola perfetto per le tue specifiche esigenze di laboratorio e migliorare le tue capacità di lavorazione ad alta temperatura.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come i forni ad alta temperatura ad alta precisione assistono nella compatibilità biochar-cemento? Ottimizzare l'idratazione e la resistenza

- Perché le fusioni di vetro LAGP devono essere immediatamente poste in un forno di riscaldamento per la ricottura a 500°C dopo il raffreddamento?

- Qual è il processo di trattamento termico per l'acciaio? Una guida per controllare durezza, tenacità e prestazioni

- Qual è l'importanza della determinazione delle ceneri negli alimenti? Una chiave per la qualità, la nutrizione e la purezza

- Cos'è il metodo di incenerimento (ashing) in chimica analitica? Un processo chiave per l'analisi precisa dei campioni

- Perché è necessario utilizzare forni di riscaldamento a temperatura controllata ad alta precisione? Garantire l'integrità delle fibre naturali.

- Perché viene utilizzato un forno ad alta temperatura per la ricottura del rame a 300°C? Migliora le prestazioni della tua catodo microbico

- Perché i forni sperimentali ad alta temperatura vengono utilizzati per valutare la cinetica di ossidazione dei rivestimenti delle particelle di combustibile?