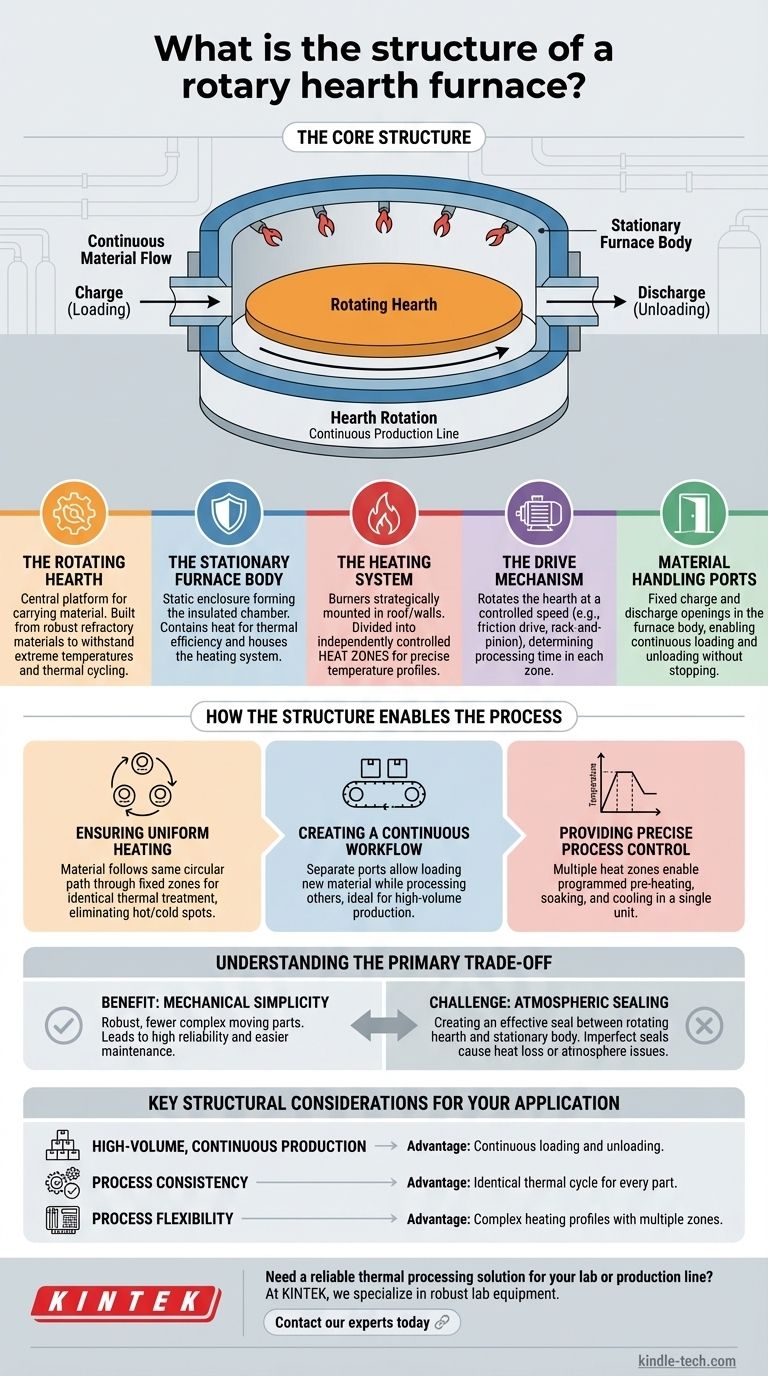

Nella sua essenza, la struttura di un forno a suola rotante è notevolmente semplice. Consiste in una grande piattaforma circolare rotante—la suola—racchiusa all'interno di un corpo forno stazionario e isolato. Questo design permette di caricare continuamente i materiali in un punto, trasportarli attraverso diverse zone di riscaldamento mentre la suola ruota, e poi scaricarli in un altro punto.

Lo scopo fondamentale di questa struttura è creare una linea di produzione continua all'interno di un unico forno. Muovendo il materiale su una piattaforma rotante attraverso zone di temperatura fisse, si garantisce che ogni singolo pezzo riceva un trattamento termico identico e altamente uniforme.

Decomporre i Componenti Strutturali Chiave

Per capire come funziona un forno a suola rotante, è essenziale esaminare i suoi principali elementi strutturali e il ruolo che ciascuno svolge.

La Suola Rotante

La suola è il componente centrale e distintivo. È una grande piattaforma piatta a forma di ciambella che ruota lentamente all'interno del forno.

Questa piattaforma è costruita con materiali refrattari robusti, scelti per la loro capacità di resistere a temperature estreme e cicli termici senza degradarsi. Agisce essenzialmente come il sistema di trasporto per il materiale in lavorazione.

Il Corpo Stazionario del Forno

Il corpo del forno, o camera, è l'involucro statico che circonda la suola rotante. Forma il tetto e le pareti dell'ambiente di riscaldamento.

Questa struttura è pesantemente isolata per contenere l'immenso calore, garantendo l'efficienza termica e mantenendo una temperatura interna stabile. Ospita il sistema di riscaldamento e dispone di porte fisse per il carico e lo scarico del materiale.

Il Sistema di Riscaldamento

Il calore è tipicamente generato da una serie di bruciatori alimentati a gas o olio. Questi bruciatori sono montati strategicamente nel tetto o nelle pareti del corpo stazionario del forno.

Crucialmente, il forno è spesso diviso in più zone di calore controllate indipendentemente. Questa caratteristica strutturale consente profili di temperatura precisi, permettendo processi come il preriscaldamento, il mantenimento e il raffreddamento controllato di avvenire in sequenza mentre la suola ruota.

Il Meccanismo di Azionamento

La suola stessa viene ruotata da un potente sistema di azionamento. Questo è tipicamente un sistema a ruota di frizione o un più positivo sistema a cremagliera o a catena, a seconda delle dimensioni del forno.

Questo meccanismo controlla la velocità di rotazione della suola, che determina direttamente il tempo che il materiale trascorre in ogni zona di riscaldamento—una variabile di processo critica.

Porte di Manipolazione del Materiale

Le aperture fisse nel corpo stazionario del forno fungono da porte di carico e scarico. Mentre la suola ruota, porta una nuova sezione della piattaforma oltre la porta di carico per ricevere il materiale e contemporaneamente sposta una sezione completamente lavorata alla porta di scarico per la rimozione.

Come la Struttura Abilita il Processo

L'interazione tra questi componenti statici e dinamici è ciò che rende il forno così efficace per applicazioni di riscaldamento di precisione e ad alto volume.

Garantire un Riscaldamento Uniforme

Poiché ogni pezzo di materiale posizionato sulla suola segue esattamente lo stesso percorso circolare attraverso le stesse zone di temperatura fisse, il riscaldamento è eccezionalmente uniforme. Questo design elimina i problemi comuni di punti caldi e freddi riscontrati nei forni a batch.

Creare un Flusso di Lavoro Continuo

La separazione delle porte di carico e scarico consente al forno di operare continuamente. Il materiale nuovo e freddo può essere caricato senza interrompere la lavorazione dei materiali già all'interno, rendendolo ideale per l'integrazione in una linea di produzione più ampia.

Fornire un Controllo Preciso del Processo

L'uso di più zone di calore offre agli operatori un controllo preciso sull'intero ciclo termico. Un prodotto può essere portato lentamente a temperatura, mantenuto a una temperatura di picco per una durata specifica e poi raffreddato a una velocità controllata, tutto all'interno di un'unica macchina.

Comprendere il Compromesso Primario

Sebbene altamente efficace, il design di un forno a suola rotante presenta una sfida ingegneristica fondamentale che ne definisce il compromesso primario.

Il Vantaggio: Semplicità Meccanica

Il concetto centrale è meccanicamente robusto e relativamente semplice. Una tavola rotante all'interno di una scatola riscaldata ha meno parti mobili complesse rispetto a molti sistemi continui alternativi, il che porta a un'elevata affidabilità e una manutenzione più semplice.

La Sfida: Tenuta Atmosferica

La sfida più significativa è creare e mantenere una tenuta efficace tra il bordo della suola rotante e il pavimento del corpo stazionario del forno. Tenute imperfette possono portare a perdite di calore, riducendo l'efficienza, o consentire all'atmosfera di entrare o uscire dal forno, il che è un problema critico quando è richiesta un'atmosfera controllata specifica.

Considerazioni Strutturali Chiave per la Tua Applicazione

La struttura di un forno a suola rotante è progettata per specifici obiettivi industriali.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: La capacità della struttura di essere costantemente caricata e scaricata senza interruzioni è il suo vantaggio distintivo.

- Se il tuo obiettivo principale è la coerenza del processo: Il movimento rotatorio della suola attraverso zone fisse assicura che ogni pezzo riceva un ciclo termico identico, garantendo l'uniformità.

- Se il tuo obiettivo principale è la flessibilità del processo: La divisione in più zone di riscaldamento controllate indipendentemente ti consente di programmare profili di riscaldamento complessi e precisi all'interno di un'unica unità.

In definitiva, la struttura del forno è una soluzione diretta ed elegante alla sfida di eseguire lavorazioni termiche consistenti e ad alto volume.

Tabella Riepilogativa:

| Componente | Funzione | Caratteristica Chiave |

|---|---|---|

| Suola Rotante | Trasporta il materiale attraverso il forno | Piattaforma refrattaria robusta |

| Corpo Stazionario del Forno | Racchiude l'ambiente di riscaldamento | Camera pesantemente isolata |

| Sistema di Riscaldamento | Fornisce calore in zone controllate | Bruciatori multipli, controllati indipendentemente |

| Meccanismo di Azionamento | Fa ruotare la suola a una velocità controllata | Sistema a frizione o a cremagliera |

| Porte di Manipolazione del Materiale | Consentono il carico e lo scarico continui | Aperture fisse di carico e scarico |

Hai bisogno di una soluzione affidabile per la lavorazione termica per il tuo laboratorio o la tua linea di produzione?

Il funzionamento preciso e continuo di un forno a suola rotante è ideale per ottenere risultati uniformi in applicazioni ad alto volume. Noi di KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio, inclusi forni, per soddisfare le tue specifiche esigenze di lavorazione termica.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e coerenza.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo