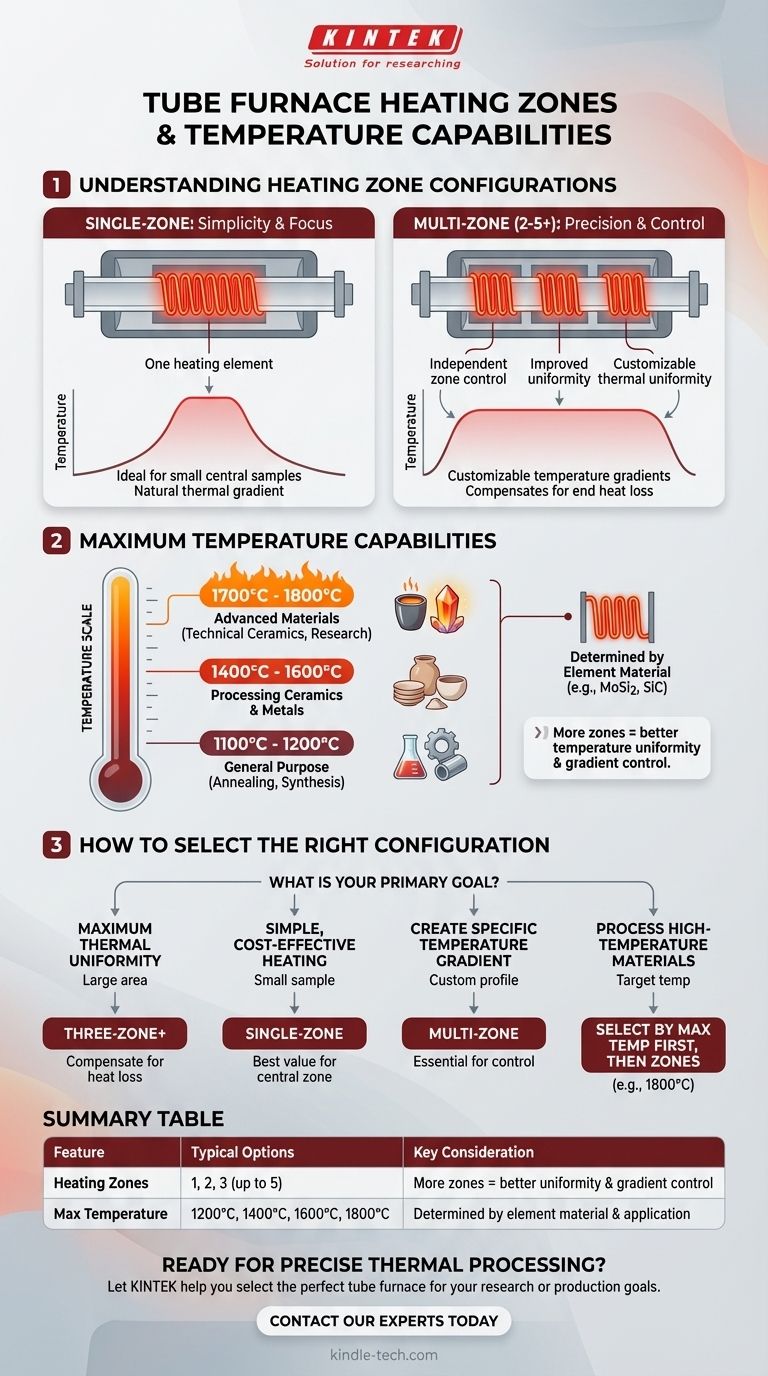

Per essere precisi, i forni tubolari presentano tipicamente configurazioni con una, due o tre zone di riscaldamento, sebbene siano disponibili modelli con un massimo di cinque zone per applicazioni altamente specializzate. La temperatura massima raggiungibile per questi forni si estende comunemente fino a 1800°C, con modelli standard disponibili in intervalli come 1200°C, 1400°C e 1600°C per soddisfare diverse esigenze di lavorazione dei materiali.

La scelta di un forno tubolare non riguarda solo il raggiungimento di una temperatura massima. La decisione critica risiede nella selezione del giusto numero di zone di riscaldamento, che determina direttamente il tuo livello di controllo sul profilo di temperatura e sull'uniformità lungo la lunghezza del tubo.

Comprensione delle configurazioni delle zone di riscaldamento

Il numero di zone di riscaldamento è il fattore più significativo nella capacità di un forno tubolare di creare un ambiente termico specifico. Ogni zona è controllata in modo indipendente, consentendo una gestione precisa della temperatura.

Il forno a zona singola: semplicità e focalizzazione

Un forno a zona singola ha un elemento riscaldante che crea una zona calda nella porzione centrale del tubo. La temperatura diminuisce naturalmente verso le estremità del tubo, creando un gradiente termico.

Questo design è ideale per riscaldare piccoli campioni posti direttamente al centro, dove l'uniformità della temperatura è massima. Per una migliore uniformità in un formato compatto, possono essere abbinati a tappi terminali raffreddati ad acqua per accentuare la transizione da caldo a freddo.

Il forno multi-zona: precisione e controllo

I forni con due, tre o più zone offrono un controllo granulare sul profilo di temperatura lungo la lunghezza del tubo. Ogni zona può essere impostata a una temperatura diversa.

Questa capacità è cruciale per due obiettivi principali. Primo, può compensare la perdita di calore alle estremità del tubo, creando una zona calda molto più ampia e uniforme. Secondo, consente la creazione intenzionale di gradienti di temperatura specifici per processi come la crescita di cristalli o la deposizione chimica da vapore.

Capacità di temperatura massima

La temperatura operativa richiesta è dettata interamente dal materiale che si sta lavorando. I produttori di forni offrono modelli su misura per le soglie comuni della scienza dei materiali.

Fasce di temperatura comuni

I forni tubolari sono tipicamente classificati in base alla loro temperatura massima sostenibile. Le fasce comuni includono:

- 1100°C - 1200°C: Adatti per molti trattamenti termici generici, ricottura e applicazioni di sintesi.

- 1400°C - 1600°C: Necessari per la lavorazione di una gamma più ampia di ceramiche e metalli.

- 1700°C - 1800°C: Riservati per ceramiche tecniche avanzate e ricerca specializzata su materiali ad alta temperatura.

Materiali degli elementi riscaldanti

La temperatura massima è determinata dal materiale degli elementi riscaldanti. Gli elementi in disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC) sono spesso utilizzati per raggiungere temperature fino a 1800°C, mentre elementi metallici più comuni servono per gli intervalli di temperatura inferiori.

Comprendere i compromessi: zona singola vs. multi-zona

La scelta della configurazione giusta richiede un equilibrio tra le esigenze di prestazioni e i vincoli pratici.

Costo e complessità

Un forno a zona singola è intrinsecamente più semplice, rendendolo più conveniente e facile da usare. All'aumentare del numero di zone, aumentano anche il costo e la complessità del sistema di controllo.

Uniformità termica

Se il tuo obiettivo è riscaldare un campione lungo o più campioni alla stessa identica temperatura, un forno multi-zona è superiore. Impostando le zone terminali a una temperatura leggermente più alta, puoi contrastare la perdita di calore naturale e ottenere un'eccellente uniformità termica su una lunghezza significativa del tubo.

Controllo del gradiente

Un forno a zona singola può produrre solo un gradiente termico incontrollato. Un forno multi-zona è l'unica scelta per creare gradienti di temperatura personalizzati, stabili e ripetibili, che è un requisito per molte procedure avanzate di sintesi e test di materiali.

Come selezionare la configurazione giusta

La tua applicazione specifica detta il forno ideale. Usa il tuo obiettivo primario come principio guida per la tua selezione.

- Se il tuo obiettivo principale è la massima uniformità termica su un'ampia area: un forno a tre zone (o più) è la scelta corretta per compensare la perdita di calore nelle zone terminali.

- Se il tuo obiettivo principale è il riscaldamento semplice ed economico di un piccolo campione: un forno a zona singola offre il miglior rapporto qualità-prezzo e semplicità per posizionare i campioni nella zona calda centrale uniforme.

- Se il tuo obiettivo principale è creare un gradiente di temperatura specifico: devi utilizzare un forno multi-zona per ottenere il controllo del profilo necessario.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta temperatura: prima, seleziona un modello con una classificazione per la tua temperatura target (ad esempio, 1800°C), e poi decidi la configurazione delle zone in base ai tuoi requisiti di uniformità.

In definitiva, la scelta della giusta configurazione del forno inizia con una chiara definizione del tuo obiettivo di lavorazione termica.

Tabella riassuntiva:

| Caratteristica | Opzioni tipiche | Considerazione chiave |

|---|---|---|

| Zone di riscaldamento | 1, 2, 3 (fino a 5 per uso specializzato) | Più zone = migliore uniformità di temperatura e controllo del gradiente |

| Temperatura massima | 1200°C, 1400°C, 1600°C, 1800°C | Determinata dal materiale degli elementi riscaldanti e dai requisiti dell'applicazione |

Pronto a ottenere una lavorazione termica precisa? Lascia che KINTEK ti aiuti a selezionare il forno tubolare perfetto. Siamo specializzati in attrezzature e consumabili da laboratorio, offrendo una guida esperta per abbinare la giusta configurazione delle zone di riscaldamento e la capacità di temperatura ai tuoi specifici obiettivi di ricerca o produzione. Contatta oggi i nostri esperti per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?