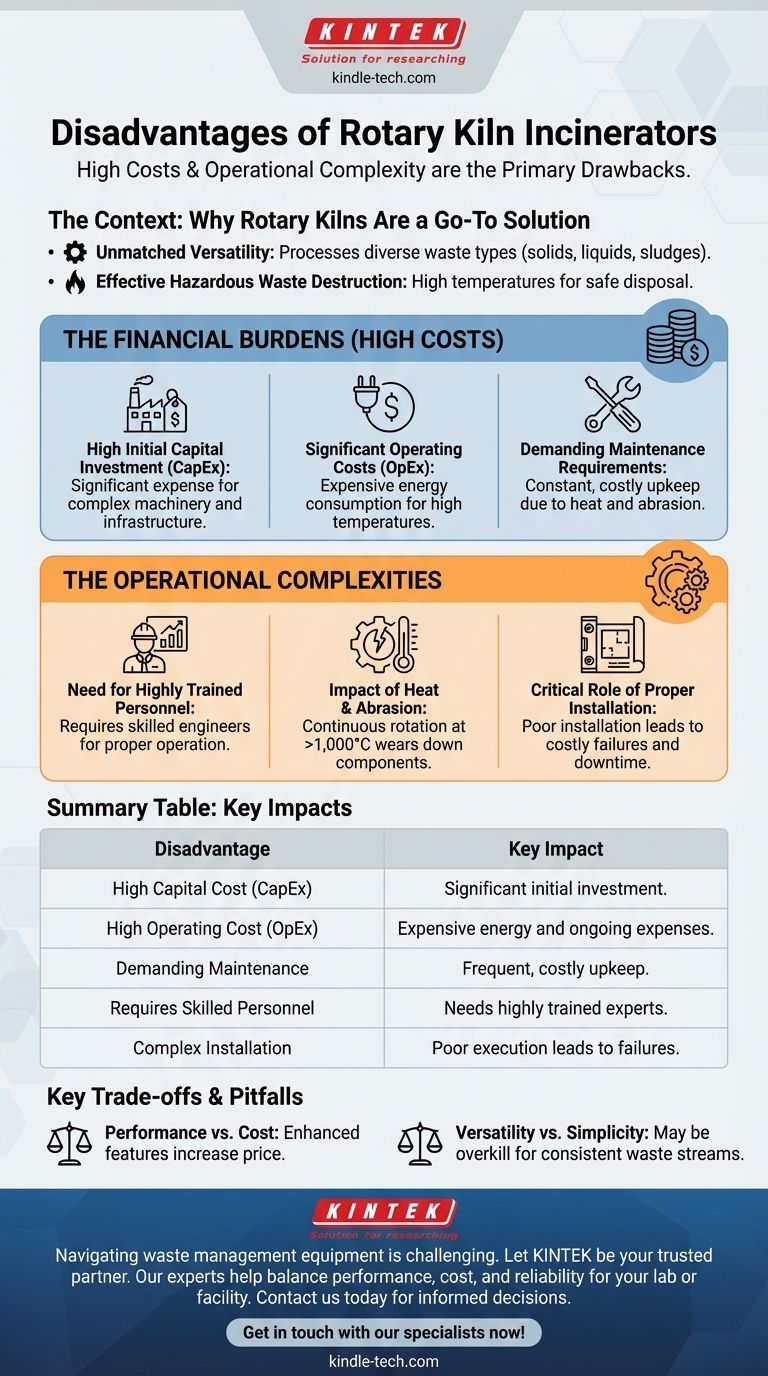

Sebbene incredibilmente efficaci, gli inceneritori a forno rotante presentano svantaggi significativi e inevitabili. I loro principali svantaggi sono i costi estremamente elevati—che comprendono il capitale iniziale, le operazioni continue e la manutenzione intensiva—e l'onere operativo di richiedere personale altamente qualificato per gestire la loro complessità.

I forni rotanti sono una tecnologia di punta per la distruzione di un'ampia gamma di rifiuti pericolosi, ma questa versatilità non è gratuita. I decisori devono capire che scegliere un forno rotante significa impegnarsi in un elevato investimento finanziario a lungo termine e in competenze operative specializzate.

Il Contesto: Perché i Forni Rotanti Sono una Soluzione Preferita

Prima di esaminare gli svantaggi, è importante capire perché i forni rotanti sono spesso la scelta preferita per la gestione complessa dei rifiuti, il che aiuta a contestualizzare i loro compromessi.

Versatilità Ineguagliabile

I forni rotanti sono in grado di trattare contemporaneamente un'ampia varietà di tipi di rifiuti, inclusi solidi, liquidi e fanghi. Questo li rende vitali per le strutture che gestiscono flussi di rifiuti imprevedibili o misti.

Efficace Distruzione dei Rifiuti Pericolosi

Questi sistemi eccellono nell'incenerimento ad alta temperatura e lungo tempo di residenza richiesto per distruggere in sicurezza materiali pericolosi e tossici. Questo processo riduce significativamente il volume dei rifiuti, consentendo anche il recupero di energia.

Gli Oneri Finanziari dell'Operazione del Forno Rotante

La barriera più significativa all'adozione della tecnologia del forno rotante è finanziaria. I costi sono sostanziali e vanno ben oltre il prezzo di acquisto iniziale.

Elevato Investimento di Capitale Iniziale (CapEx)

La progettazione, la produzione e l'installazione di un sistema a forno rotante rappresentano una spesa di capitale importante. La macchina è grande, complessa e richiede una robusta infrastruttura di supporto.

Costi Operativi Significativi (OpEx)

L'operazione quotidiana è costosa. L'energia richiesta per raggiungere e mantenere alte temperature di incenerimento è il principale fattore di costo, sia che si utilizzino combustibili tradizionali o elettricità.

Esigenze di Manutenzione Impegnative

La manutenzione è una necessità costante e costosa. La combinazione di materiali di scarto abrasivi e calore estremo sottopone a un'enorme sollecitazione i componenti meccanici del forno.

Comprendere le Complessità Tecniche e Operative

Oltre allo stress finanziario, i forni rotanti presentano significative sfide operative che richiedono risorse e competenze dedicate.

La Necessità di Personale Altamente Qualificato

Queste non sono macchine "imposta e dimentica". Il corretto funzionamento richiede un team di ingegneri e tecnici ben addestrati per gestire i profili di temperatura, le velocità di alimentazione dei rifiuti e i sistemi di controllo delle emissioni.

L'Impatto del Calore e dell'Abrasione

La rotazione continua del tamburo del forno, combinata con contenuti abrasivi e temperature superiori a 1.000°C, porta a un'usura prevedibile. I rivestimenti refrattari, le guarnizioni e le parti mobili come ruote e pneumatici richiedono ispezioni e sostituzioni regolari, aumentando i costi di manutenzione e i tempi di inattività.

Il Ruolo Critico di una Corretta Installazione

Un'installazione mal eseguita può portare a guasti catastrofici e costosi. Un disallineamento può danneggiare il guscio del tamburo del forno, le ruote di supporto o il sistema di azionamento, portando a costose rilavorazioni e potenzialmente annullando le garanzie del produttore.

Compromessi Chiave e Trappole da Evitare

La scelta di un forno rotante implica bilanciare le sue potenti capacità con le sue intrinseche esigenze. Comprendere questi compromessi è fondamentale per un progetto di successo.

Prestazioni vs. Costo

Le caratteristiche che migliorano le prestazioni—come le guarnizioni ad aria avanzate per garantire l'ermeticità o il posizionamento specializzato del riscaldatore per un calore uniforme—aumentano anche il costo iniziale e la complessità della manutenzione. Ogni capacità aggiunta ha un prezzo.

Versatilità vs. Semplicità

Sebbene un forno rotante possa gestire quasi ogni flusso di rifiuti, potrebbe essere eccessivo per una struttura che elabora solo un tipo di rifiuto singolo e coerente. Tecnologie di incenerimento più semplici e meno costose potrebbero essere più appropriate in tali casi.

La Trappola dell'Installazione

Tagliare i costi sull'installazione è una trappola classica. Non rispettare i punti di ispezione critici e le procedure di allineamento del produttore è una falsa economia che quasi sempre si traduce in costi a lungo termine più elevati e instabilità operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata da una valutazione lucida dei tuoi obiettivi primari, bilanciata con il tuo budget e la capacità operativa.

- Se il tuo obiettivo principale è gestire flussi di rifiuti diversi e pericolosi: Il forno rotante è una soluzione tecnica superiore, ma devi prevedere il suo elevato costo totale di proprietà e investire in un team qualificato.

- Se il tuo obiettivo principale è minimizzare i costi iniziali e la complessità operativa: Dovresti esplorare tecnologie di incenerimento alternative più semplici che potrebbero essere più adatte per flussi di rifiuti meno complessi o più uniformi.

- Se stai procedendo con un forno rotante: Dai priorità a un'installazione esperta e impegnati a disporre di personale operativo dedicato e altamente qualificato per proteggere il tuo investimento e garantire l'affidabilità a lungo termine.

In definitiva, un'implementazione di successo di un forno rotante dipende dal riconoscimento dei suoi costi e delle sue complessità fin dall'inizio.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Costo Capitale Elevato (CapEx) | Significativo investimento iniziale per macchinari e infrastrutture complesse. |

| Costo Operativo Elevato (OpEx) | Consumo energetico costoso e spese operative continue. |

| Manutenzione Impegnativa | Manutenzione frequente e costosa a causa del calore e dell'abrasione sui componenti. |

| Richiede Personale Qualificato | Necessita di ingegneri e tecnici altamente qualificati per il corretto funzionamento. |

| Installazione Complessa | Un'installazione errata può portare a guasti e costi a lungo termine maggiori. |

Navigare le complessità delle attrezzature per la gestione dei rifiuti è impegnativo. Lascia che KINTEK sia il tuo partner di fiducia.

Come specialisti in attrezzature e materiali di consumo da laboratorio, comprendiamo il delicato equilibrio tra prestazioni, costi e affidabilità. Se stai valutando le tecnologie di incenerimento per il tuo laboratorio o struttura, i nostri esperti possono aiutarti a valutare le tue esigenze specifiche e identificare la soluzione più efficiente ed economica.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come l'esperienza di KINTEK può assicurarti di prendere una decisione di investimento ben informata.

Mettiti in contatto con i nostri specialisti ora!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Cos'è il biochar ottenuto dalla pirolisi? Un prodotto chiave della conversione della biomassa

- Cosa definisce le modalità di movimento del letto a cascata e a centrifugazione in un forno rotante? Padroneggia la velocità del forno per prestazioni ottimali

- Qual è la reazione chimica della calcinazione? Una guida ai processi di decomposizione termica

- Come si riattiva il carbone? Ripristinare la capacità di adsorbimento e risparmiare sui costi

- Quali sono i vantaggi di un forno rotante? Ottenere una lavorazione superiore ad alta temperatura

- A quanti gradi viene riscaldato il forno rotante? Svela la chiave della temperatura del tuo processo

- Quanto è lungo un forno rotativo per cemento? Ottimizzazione della lunghezza per la massima efficienza e produzione

- Qual è la reazione di pirolisi della biomassa? Una guida alla conversione dei rifiuti in biochar, bio-olio e syngas di valore